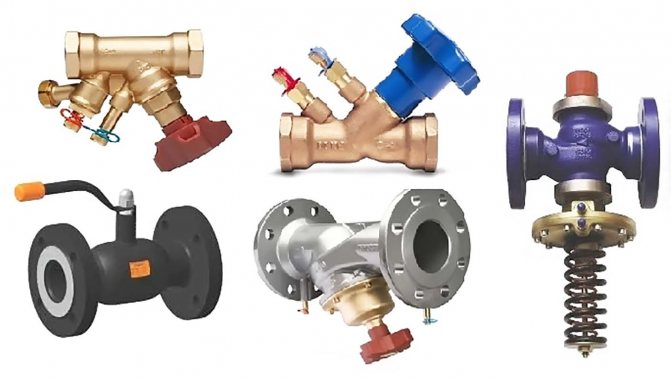

A vezérlőszelepek típusai

A vezérlőszelepek konstrukciós jellemzőik miatt nagyon hasonlítanak az elzáró szelepekhez. Ezért ezeknek az elemeknek gyakran ugyanaz a márkaneve. A szabályozó eszközök két típusra oszthatók:

- redukció, amely csökkenti a munkaközeg nyomását;

- elzárás és szabályozás.

Most a vezérlőszelepek típusairól. A leggyakoribb típus a vezérlőszelepek, amelyeket szintén több alfajra osztanak:

- ellenőrzőpontok;

- sarok;

- keverés, háromirányú kivitelben.

A többi típusú vezérlőeszköz közé tartoznak az elzáró és szabályozó szelepek, a közvetlen működésű nyomásszabályozók és a szintszabályozók.

Ezeket az eszközöket az alábbiakban részletesebben ismertetjük.

Leeresztő és biztonsági szelepek.

Biztonsági és leeresztő szelepek, amelyek automatikusan csökkentik a nyomást a zárt edényekben, amikor az elér egy veszélyes határt. Ezeket a szelepeket a legkülönfélébb technikai eszközökben alkalmazzák, a kávéfőzőktől, a nyomástartó edényektől és a kazánfűtési rendszerektől az erőművekig, ahol a nyomás eléri a 30 MPa-t, és az erőművi hidraulikus rendszerekben, ahol a nyomás elérheti a 70 MPa-t. Bizonyos különbség van a biztonsági és a leeresztő szelepek között. A biztonsági szelep egy speciális típusú rugós leeresztő szelep, amelyet arra terveztek, hogy pillanatnyilag kinyíljon annak érdekében, hogy egyszerre nagy mennyiségű gőz vagy gáz szabaduljon fel, majd hirtelen ismét bezáruljon. A leeresztő szelepeket a folyadékrendszerekben a légkörrel, a nagynyomású gáz- és gőzrendszerekben a nyomáscsökkentő szelepekkel használják.

A leeresztő szelep kissé kinyílik, amikor az edényben a nyomás eléri a beállított (alacsony) értéket, és a nyomás emelkedésével lassan növeli a folyadék felszabadulását. A leeresztő szelepet általában ott alkalmazzák, ahol nem kívánatos vagy nem szükséges nagy mennyiségű munkaközeg felszabadítása.

A vezérlőszelepek működésének jellemzői

A vezérlőszelepek, amint azt korábban említettük, az elzáró eszközök leggyakoribb típusai közé tartoznak. Fő funkciójuk a közeg nyomásának megváltoztatása, amely egy bizonyos csővezeték-rendszeren áthalad. Ezen eszközök hatóköre:

- vízvezeték rendszerek;

- gázellátó rendszerek;

- kőolajtermékek és gáznemű anyagok mozgatására tervezett autópályák.

Az ilyen szerelvények gyártásához használt anyag változatos lehet: sárgaréz, öntöttvas, acél, ötvözött ötvözetek. Egy adott változat kiválasztása a csőrendszertől és a benne lévő környezettől függ.

Az összes vezérlőszelep munkájuk jellemzőitől függően 2 típusra oszlik:

- kézi hajtással, ahol a vezérlést egy speciálisan beépített kézikerékkel hajtják végre, amelyet szükség esetén saját kezűleg kell forgatni. Nagy paraméterű csöveknél ezt az opciót gyakorlatilag nem használják, mivel a szabályozó készülék üzembe helyezése jelentős erőfeszítéseket igényel;

- automatikus vezérléssel, ahol a munkát a beépített hidraulikus, pneumatikus vagy elektromos hajtás miatt végzik. A redőny időben történő működésének biztosítása érdekében a szabályozó eszköz érzékelőket tartalmaz, amelyek mérik a rendszerben meglévő nyomást.

Van egy osztályozás a vezérlőszelepek alakjától függően:

- az ellenőrző pontokat egyenes csővezetékre telepítik, és semmilyen módon nem befolyásolják a közeg irányát;

- a szög megváltoztatja a közeg irányát, és így maga a csővezeték 90 ° -kal;

- a keverőcsövek kialakításában 3 elágazó cső található, amelyek két munkamédia egy közös áramlásban.

Tulajdonságok és előnyök

- A tervezés egyszerűsége.

- Kivételesen alacsony nyomásveszteség nagy áramlási sebesség mellett.

- A szabályozás pontossága alacsony átfolyási sebességnél, minden átmérőnél.

- Alkalmas minden természetes folyadékhoz, tengervízhez, ipari szennyvízhez.

- Anyagok, bevonatok és membránok széles választéka.

- Az összes szelepmodell különféle vezérlési funkciókhoz használható a Dorot Pilot Regulators használatakor.

- alacsony érzékenység a tömítés területén fellépő hibákra (a membrán rugalmas és kompenzálja ezeket a hibákat).

- A rekeszizom nem irányított, ezért nem maradhat nyitva és nem akadhat el egyetlen helyzetben sem.

- Az integrált szűrő automatikus öblítésével a vezérlővezetékben nincs szükség külső szűrőkre.

- Szelepméretek 20–700 mm, üzemi nyomás 0,2–25 AT.

- Minden modell GOST-R tanúsítvánnyal rendelkezik.

Az elzáró és szabályozó szelepek működési elve

A leállító-szabályozó szelepek fő célja a csővezetékben lévő munkaközeg vezérlése és áramlási sebességének megváltoztatása. Ez a vezérlőszelep a következő rendszerekben használható:

- fűtési és melegvízellátási hálózatok;

- központi és egyedi fűtési pontok;

- szellőző rendszer.

Mindegyik feltételhez tartozik egy bizonyos típusú teljesítmény és a felhasznált anyag.

A földgömb szelepek univerzális vezérlőeszközök. Ez annak a ténynek köszönhető, hogy nemcsak a csővezetékben használt közeg áramlási sebességét szabályozzák, hanem olyan elzáró funkciót is ellátnak, amely teljesen le tudja zárni az áramlást.

Vegye figyelembe az elzáró és vezérlő szelepek működési elvét: a test belsejében az elzáró elem a szár forgása miatt mozog, amelyet a saját kezével vagy a biztosított hajtás segítségével indítanak el. Ennek a szabályozó készüléknek a jellemzője a tömítés jelenléte, amelynek köszönhetően a szár leeresztésekor a rendszer teljesen lezáródik.

Az elzáró és szabályozó szelepeknek számos előnye van, amelyek közül a legfontosabb a könnyű használat és karbantartás, a működés megbízhatósága. A szabályozó eszközök telepítése nemcsak a szabványos csővezetékeken lehetséges, hanem a nem szabványos szögekkel és kanyarokkal rendelkező autópályákon is. Ezenkívül gyakran agresszív környezetben dolgoznak.

A szelep kialakítása és működési elve

Az elzáró szelep működésének elve az, hogy vészhelyzetekben a csövek tartalmának további áthaladását szó szerint "levágja". Ezt az egységet úgy tervezték, hogy azonnal működésbe lépjen, ha a kezelőnek ki van téve, vagy automata módban.

Az ilyen típusú elzárószelep kialakításának legjobb példája az eldobható elzáró szelep. Az ilyen egység eszköze négy fő alkatrész jelenlétét biztosítja:

- a szelep teteje, amely egy speciális "üléssel" van ellátva egy elzáró berendezés telepítéséhez;

- megközelítési rendszer az egység oldalsó részein a gyors folyadékáramlás érdekében;

- központi szeleprész;

- alapelem nedvességelvezető párnával a szivárgás és a páralecsapódás megelőzésére.

Egy ilyen egyszerű és egyben megbízható kialakítás lehetővé teszi a csövekben lévő tartalom áramlásának hatékony elzárását. Az elzáró szelepek elsőbbségi területe a szűrés és a víztisztító rendszerek. Az ilyen áramkörökben előforduló gyakori vészhelyzetek az ilyen típusú szelepek fejlesztésének fő lendületévé váltak.

Közvetlen hatású nyomásszabályozók

Közvetlen hatású nyomásszabályozóra van szükség a szükséges nyomáskülönbség automatikus fenntartásához a rendszer egyik szakaszában.

Ez a vezérlőszelep 2 típusra oszlik:

- magadnak;

- magam után.

A nyomásszabályozó egy testből, egy kétüléses szelepből, egy tömítődobozzal ellátott fedélből, egy terhelő mechanizmusból és egy membrán típusú működtetőből áll.

Az ilyen vezérlőszelepek tervezési jellemzője, hogy két szelep van egyszerre egy száron. Ez a funkció a szelepen, és ennek megfelelően a száron lévő munkaközeg nyomásjelzőjének kiegyensúlyozásához szükséges.

Mindkét típusú szabályozó csak a szelepeknek az ülésekhez viszonyított elhelyezkedésében különbözik egymástól. A vezérlőszelepek "maguk után" a terhelő mechanizmus nyomásának hatására a szelepeknek köszönhetően átjárót képeznek az ülésekben. Ennek a szabályozó készüléknek a működése lényegében egyszerű: amikor a munkaközeg belép, az áramlási terület nyitott állapotban van, ezért áthalad rajta a csővezetékbe. Ott a nyomásjelző növekedése következik be, amely az impulzuscső mentén mozog a membrán felé, és ellentétes irányú terhelést hoz létre a szár számára, mint a karra helyezett terhelés hatása. A terhelés erejénél nagyobb erő elérésekor a szár mozgása lefelé irányul, és a szelepek bezárják a testben lévő lyukakat.

Amikor egy ilyen vezérlőszelepet egy bizonyos nyomásjelzőhöz igazít, ki kell választani a terhelés méretét és annak elhelyezkedését a karon.

A vezérlőszelepek működési elve közötti különbség "önmagukban" az előző típushoz képest zárt szelepekben a meglévő terhelés hatására. Amikor a rendszerben a nyomás növekszik, akkor az impulzuscsövön keresztül továbbítja a membránhoz, és ezáltal erő jön létre a rúdon a terhelés hatásával ellentétes irányban. Ez a szelepek kinyitásához vezet, ami később a munkaközeg visszahúzódásához vezet. Ez azt jelenti, hogy a rendszerben a nyomás csökkenni kezd.

Vezérlő és elzáró szelepek javítása

A vezérlő- és elzárószelepek javítása csak azután történik, hogy azokat eltávolították a folyamatvezetékről. A szelep kis javítása a helyszínen megengedett, ezek a következők:

- mirigycsomagolás;

- A szelepfedelek eltávolítása a szabályozó belső elemeinek ellenőrzéséhez.

Megrendelés regisztrációja - engedély javításra, gázveszélyes munkára, vezérlőszelepek elzárószelepekkel történő leállítására, maradéknyomás felszabadítására a csővezeték leválasztott szakaszán, valamint a szelep előkészítése (öblítése, gőzölése) javításra technológiai személyzet végzi. A szelep szétszerelését és felszerelését a főszerelő szervizével végzik.

Ne lazítsa meg vagy húzza meg a tömör tömítőanyát a le nem zárt vezérlőszelepen.

A be- és kirakodási műveletek elvégzése az ipari biztonsági és munkavédelmi szabályok követelményeinek megfelelően.

A be- és kirakodási műveleteket elöljáró vagy speciálisan kijelölt, felelős tapasztalt munkavállaló irányításával kell végrehajtani.

A munka megkezdése előtt:

- vegyen fel overallt, speciális lábbelit és más egyéni védőeszközt;

- ellenőrizze a munkavégzés helyét, a világítást stb.

- jelentse az észrevett veszélyeket az elöljárónak vagy az illetékesnek.

A munkahely nem tartalmazhat olyan embereket, akiknek nehéz tárgyak mozgása korlátozott. A rakomány legnagyobb megengedett súlya váltakozó emelés és más munkával való mozgás esetén nem haladhatja meg:

- nőknél -10 kg;

- férfiak - 50 kg.

50 kg feletti súly mozgatása esetén a munkát mechanikusan kell elvégezni (csörlő, telfer, gerendás daru, rakodó, manipulátor daru, emelő (torony)).Az emelőgépekkel végzett munka gyártása során a rakomány parittyás műveletei (hevederezés, akasztás, rögzítés, a géphorogra akasztás, a tervezési helyzetbe való beillesztés és a szétkapcsolás) megengedettek a speciálisan képzett szakmunkásoknak - azoknak a parittyáknak, akiknek igazolásuk van hogy elvégezzék ezeket a munkákat.

A pneumatikus működtetők meghibásodása rugós membrános működtetőkkel.

1. A működtető membrán üregében lévő sűrített levegő nyomásának egyenletes megváltozásával az egy- vagy kétüléses szabályozó test szára és redőnye rángatózva mozog.

| Lehetséges okok | Hibaelhárítási módszerek |

| Szár lassítás a szabályozó test tömítődobozában a kenés hiánya vagy a tömítő doboz megengedhetetlenül magas meghúzása miatt | Kenjen kenőanyagot a tömdoboz eszközére kenőanyag segítségével, és ha ez nem eredményezi a kívánt eredményt, akkor óvatosan lazítsa meg a tömítődob anyáját, ügyelve arra, hogy szivárgó anyag ne hatoljon be a tömítődobozon. |

2. Áramló anyag (folyadék, gőz, gáz) behatol a tömlődobozba.

| Lehetséges okok | Hibaelhárítási módszerek |

| Elégtelen kenés, laza csomagolás, rossz csomagolási minőség | Adjon hozzá zsírt, húzza meg a tömszelence anyáját, cserélje ki a tömszelence anyáját, cserélje ki a tömszelence dobozát |

3. Amikor a működtető egység membránüregében a sűrített levegő nyomása a minimumról a maximálisra változik, az együléses vagy a kétüléses szabályozó test szára és redőnye nem mozdul el teljesen egyik szélső helyzetből a másikba.

| Lehetséges okok | Hibaelhárítási módszerek |

| A membrán működtető rugója jobban összenyomódott, mint kellene a beállítás során, ezért az általa kifejlesztett erők leküzdéséhez meg kell növelni a légnyomást ahhoz képest, ami a szokásos rugófeszítéshez szükséges | Fokozatosan lazítsa meg a rugó feszességét olyan értékre, amely biztosítja a szár és a szelep mozgását egyik szélső helyzetből a másikba, amikor a működtető membrán üregében a légnyomás a minimumról a maximális normalizált értékre változik |

| A membrán működtető rugója nincs megfelelően összenyomva a beállítás során, és nem tudja leküzdeni a működtető mozgó részében fellépő súrlódási erőket, valamint ennek a résznek a tömegét és az áramló anyag szelepre gyakorolt nyomását (ezért , a szelep nem emelkedik teljesen) | Fokozatosan növelje a rugó feszességét olyan értékre, amely lehetővé teszi a redőny egyik szélső helyzetből a másikba való elmozdulását, amikor a membránüregben a légnyomás a minimumról a maximális normalizált értékre változik |

| Lökete során a redőny a membrán működtetőjébe fogott idegen tárgyaknak (koksz, homok, fémtömítés, anya stb.) Támaszkodik. | Válasszuk le a sűrített levegő vezetékét a működtető rekeszének kamrájáról azáltal, hogy az áramlást a bypass vezetékre kapcsoljuk, és tegyünk intézkedéseket a membrán működtető testének idegen tárgyaktól való megtisztítására. Ügyeljen arra, hogy a szelep és az ülések felülete ne sérüljön meg |

4. Ha sűrített levegőt juttatnak a működtető membrán üregébe, a szár nem mozog.

| Lehetséges okok | Hibaelhárítási módszerek |

| A membrán károsodása a sűrített levegő nyomásának túllépése miatt, vagy az olaj, benzin vagy más kőolajtermékek bejutása miatt a membránba (levegővel együtt vagy más módon), amely destruktívan befolyásolja a membrán anyagát | Szerelje szét a membrán működtetőjét, és cserélje ki a hibás membránt egy szervizelhetőre. Ebben az esetben a szövetgumi rétegek vastagságát és számát ugyanúgy kell megválasztani az eltávolítottal |

öt.Az áramló anyag áramlási sebességének szabályozásakor a membrán működtetőjének redőnye leggyakrabban az egyik szélső helyzetéhez közel áll.

| Lehetséges okok | Hibaelhárítási módszerek |

| Ha a szabályozó normál működése során a szelep szinte bezárja az ülés nyílását, vagy éppen ellenkezőleg, szinte teljesen kinyitja, és ugyanakkor a membránüregben lévő nyomás közel van a határértékhez, ez azt jelzi, hogy a membrán névleges átmérője a hajtómű nagy vagy kicsi ehhez a csővezetékhez és a benne lévő fogyasztáshoz | A csővezetéken átfolyó közeg tényleges áramlási sebességének megfelelően válassza ki a membrán működtetőjének megfelelő névleges méretét, és ha van ilyen névleges méretű membrán működtető, akkor telepítse azt. Ha nem áll rendelkezésre megfelelő hajtómű és új szelepet lehet köszörülni, akkor számítsa ki az új szelep profilját, és cserélje ki a régi szelepet egy újra a membrán működtetőjében. |

Működtetők

Az A működtető a következőkből áll:

1 - felső borítás, 2 - rugalmas membrán sűrű gumírozott anyagból, 3 - alsó borítás, 4 - fémtárcsa, 5 - vezetőcsésze, 6 - rugók, 7 - szár, 8 - tartó, 9 - anya, 10 - tartó, 11 - tárcsa, 12 - skála, 13 - összekötő anya, 14 - szár,

A B. szabályozó hatóság a következőket tartalmazza:

15 - test, 16 - terelőlemez, 17 - hengeres furatokkal, 18 - szelep, 19 - olajtömítés, 20 - kenőanyag

Általában a nagy átmérőjű csővezetékekben elhelyezett működtető egységek szabályozó testei kettős üléssel vannak ellátva (lásd B. ábra, c, d), hogy nagy nyomásesés esetén csökkentse a szelepre ható erőket a közegtől. Az együléses szabályozó testeket kis átmérőjű és a szelepen kis nyomásesésű csővezetékekben történő telepítésre használják (lásd aa ábra)

A vezérlőszelep szétszerelése és összeszerelése.

A membrán működtetőinek szétszerelése.

A normálisan nyitott működtető szétszerelését az egyes alkatrészek állapotának, tisztításának és javításának azonosítása érdekében végezzük.

A működtető összes látható felületét (ház, membrán működtető stb.) Egy tömlőből származó sűrített levegővel lefújják és alaposan megtisztítják a szennyeződéstől.

Az 5 reteszelő anya (1. ábra) elforgatásával egy speciális 2 anya kioldódik, amely után ennek az anyának az elforgatásával a dugattyúrudat leválasztják a közbenső rúdról. Ha a működtetőnek pneumatikus pozícionálója van, a kart elengedik, hogy a membrán működtetője elválhasson a szabályozó testtől. Csavarja ki a speciális 11 anyát (2. ábra), és válassza le a membrán működtetőjét a szabályozó test testéről.

1. kép.

A membrán működtetőinek javítása.

Ebben az esetben a nagy mechanizmusokat emelőkkel vagy csörlőkkel emelik. Szabadítsa meg a szelepszárat az anyáktól. Manuálisan ellenőrizze, hogy a redőny könnyen mozog-e a szélső pozíciókig.

A vezérlőszelep működtetőjének szétszerelése.

Óvatosan csavarja ki a 4 felső fedél csapjainak vagy csavarjainak anyáit (2. ábra), nehogy túlterhelje az egyes rögzítőelemeket és csökkenjen azok megbízhatósága. Ezt a munkát két lépésben végezzük: először a diametrálisan ellentétes megkerülés módszerével az összes anyát teljes fordulatuk 1/8-át elforgatjuk, majd az összes anyát bármilyen sorrendben kicsavarjuk. Miután csökkentette az olajnyomást a tömítődobozban, távolítsa el a kenőanyagot (olajozót). Jelölje meg a burkolat helyzetét a testen, hogy a jövőben eredeti helyére szerelje. Óvatosan, annak érdekében, hogy ne sérüljön a szár és a redőny, válassza le a felső fedelet 4 a 3 testről. Ha a fedél nehéz, akkor emelésre emelőkkel vagy csörlővel történik. Emeléskor kövesse a fedél szigorúan függőleges mozgását.

2. ábra.

Távolítsa el az 5 redőnyt a 6 szárral, és alaposan tisztítsa meg a felületüket a szennyeződéstől és a tömítődoboz csomagolásának maradványaitól. Ebben az esetben tilos éles fémszerszámot (véső, kés, ernyő stb.) Használni a tisztítandó felületek károsodásának elkerülése érdekében. Csavarja le a 8 anyát és távolítsa el a 9 tömítőkövet, a 15 és 12 gyűrűket, a 13 perselyt és a 14 és 10 tömítődoboz maradványait. A csomagolódobozt, a csomagolódobozt, a gyűrűket és a perselyt alaposan megtisztítják a csomagolónyomoktól, éles használat nélkül. fém szerszámok.

Jelölje meg az alsó 2 burkolat helyzetét a testhez képest. Csavarja le az anyákat a csapokról vagy csavarokról, és válassza le az alsó fedelet 2 a szelepházról 3. Csavarja le a dugót 19. Öblítse le és tisztítsa meg a testet és a fedeleket. Az alsó burkolat tisztításának befejezése után csavarja be a 19. dugót. Öblítse le és tisztítsa meg az 1. és 16. ülést a rétegektől, és ha szükséges, cserélje ki vagy javítsa meg, és fordítsa ki a testből.

Normál körülmények között zárt működtetőknél először az alsó burkolatot, majd a szárat tartalmazó szárat a kialakított lyukon keresztül távolítják el.

A membrán működtetőinek szétszerelésekor, amelyek szerkezetileg eltérnek a leírt kiviteltől, vegye figyelembe a membrán működtetőjének a szabályozó test burkolatához való csavarozását, a rudak csatlakozását menetes persely segítségével, rögzítő csavarokkal és a a rudat egy hasított fej segítségével a szelephez.

A vezérlőszelep működtetőjének összeszerelése.

A normál helyzetben nyitott, pneumatikus helyzetszabályozóval ellátott hajtóművet az alábbiak szerint szerelik össze (a jelöléseket a 2. ábra mutatja).

1. Az 1. és a 16. helyet meghibásodásig csavarják a szabályozó test 3 testébe. Ebben az esetben vésők, vezetők stb. Használata nem megengedett. szerszámok és a nyereg elhelyezése az aljzatokban vörös ólom vagy grafit olajjal. Az üléseket speciális kulcsokkal vagy eszközökkel csavarják be. Az ülést erőteljesen be kell csavarni, azaz szorosan illeszkedőnek kell lennie, enyhe interferenciával; Az ülés lengése csavaráskor nem megengedett. Ha a szabályozó test névleges furata Dy = 20 mm, a nyerget két dolgozó csavarja be egy 220 mm hosszú kar segítségével. Ugyanakkor 151 Nm (1540 kgf / cm2) nyomatékot hoznak létre 700 N (70 kgf) karra ható erővel.

A szabályozó test névleges furatával, Dy = 50 mm, két munkás 1300 mm hosszú kart használva nyeregbe csavaráskor 892 Nm (9100 kgf / cm2) nyomatékot hoz létre 700 N karra ható erővel. (70 kgf). Dy = 100 mm névleges furattal a nyereg becsavarásához négy munkás szükséges, 2500 mm hosszú karral és 2432 Nm (35 000 kgf / cm2) nyomaték létrehozásával, a villáskulcs karján 1,4 kN (140 kgf).

Szorosan becsavarva a nyereg deformálódhat. A deformáció hiányát egy kontrolllemez segítségével határozzuk meg. A deformált nyereg kicserélődik. Különböző tömítések felszerelése a szabályozó testének teste és az ülés között nem eredményez pozitív eredményt.

2. A 2 alsó burkolat alá 2 mm vastagságú alumínium vagy acél 18 tömítést helyeznek el, amely után az alsó burkolatot a helyére helyezik, igazítva a fedélen és a testen lévő jeleket, amelyeket korábban a szabályozó test szétszerelése során alkalmaztak, és a fedelet anyákkal rögzítik a csapokon vagy csavarokon. Alumínium tömítést használnak, ha a szabályozónak nincs bordázott köpenye, azaz. a munkaközeg 200 ° C-nál nem magasabb hőmérsékletén fog működni, és acéltömítést helyeznek el, ha a szabályozó testnek bordás köpenye van, azaz úgy tervezték, hogy az áramló anyag 200 ° C feletti hőmérsékleten működjön, például 450 ° C-ig.

Alumínium vagy acél tömítések helyett lehetőség van 2 mm vastagságú paronit vagy klingerite tömítések használatára, de ezek kevésbé megbízhatóak, mint az alumínium vagy acél tömítések, a tömítések gyűrű alakú felületének kis szélessége miatt.Nem szabad paronit vagy klingerite tömítéseket használni törésnyomokkal, ráncokkal és repedésekkel. Enyhe szőrösség megengedett a felszínen és az éleken.

180 mm-rel hajlítva egy 42 mm átmérőjű rúd körül, a tömítések nem törhetnek össze, nem repedhetnek fel és nem válhatnak szét. A csapok vagy csavarok anyáinak meghúzása először egy normál, kar nélküli kulcs segítségével történik, a csapok vagy csavarok átmérőjű helyzetben történő meghúzásával. A csapok vagy csavarok normál hosszúságú csavarkulccsal történő körkörös meghúzása után karokat használnak, figyelembe véve az anyák keresztirányú megkerülésének szabályát. Amikor az anyákat szorosan rögzíti, a kulcson ütés-ütés nem lehetséges. Ebben az esetben hosszúkás kulcsokat használnak, vagy rövid kulcsokra csöveket helyeznek a fogantyú meghosszabbításához. A legfeljebb 16 mm átmérőjű csapok vagy csavarok anyáit egy munkásnak meg kell húznia 500 mm hosszú karral, 17-25 mm átmérőjű csapokon vagy csavarokon - két munkás, karral 1000 mm hosszú, 26–48 mm-es csapokon vagy csavarokon - három munkavállaló 1500 mm-es karral. A burkolat rögzítettnek tekinthető, miután az összes csapon (csavaron) lévő anyákat háromszor meghúzta egy karral ellátott kulccsal.

3. Miután a szabályozó test testét az alsó burkolattal egy sínre helyezték, ha a test méretei megengedik, vagy ha ezek a részek a szoba padlóján helyezkednek el, ha a szabályozó test nagyméretű, akkor átlapolódik a dugattyú és az ülések ülőfelületei az alábbiak szerint. Öblítse le a dugó és az ülések ülőfelületeit benzinnel, és törölje szárazra. A hézagolást például smirgli por és gépi olaj keverékével végezzük. A csiszolóport úgy kapják meg, hogy mágnessel választják ki a por fémmaradványát, amikor a csiszolókerekeken a vágók élesítve vannak. Az átfedett felületekre felvitt rétegnek egyenletesnek és nem túl vastagnak kell lennie. A dugattyú hat-hétszeres kézi forgatásával, a kör 1/4-ével ívben jobbra és balra, a dugattyú kissé megemelkedik, és az óramutató járásával megegyező irányban 180 ° -kal elfordulva ismét leereszkedik az ülésre, és az őrlés a műveletet megismételjük.

A dugattyú visszahelyezését ötször megismételjük, ezután az átlapolt felületeket benzinnel mossuk és szárazra töröljük. Az őrlést megismételjük mikroporokkal (M-28-tól M-7-ig), majd a befejezést a GOI paszta segítségével hajtjuk végre (Állami Optikai Intézet, amelyet V.I. Vavilovról neveztek el). A GOI pasztát durva - fekete, közepesen - sötétzöld és vékony - halványzöld felületkezeléshez állítják elő. A paszta felvitele előtt az átfedett felületeket kerozinnal megnedvesítik. A végső befejezés során az ülések és a szelep felületére felvitt pasztarétegnek minimálisnak kell lennie. Jó átfedés esetén a felületeknek pontosan meg kell egyezniük "a ragyogás érdekében", vakító fények, csíkok stb. Nélkül. Az átfedés célja annak biztosítása, hogy a szelep szorosan és egyidejűleg illeszkedjen a test üléseihez. A szelep és az ülések átfedésének teljes folyamatát úgy hajtják végre, hogy a szelep tömegét leszámítva próbáljon ne okozni további szelepnyomást az üléseken.

4. Csavarja be a 6 szárat az 5 szelepbe (2. ábra), és rögzítse csapszeggel, amely után a szárral ellátott szelep a helyére, azaz az ülésekre kerül. A rögzítő anyákat levesszük a szárról (3. ábra).

5. Helyezze be a 2 mm vastagságú felső alumínium vagy acél tömítést 17, majd óvatosan helyezze a helyére a felső fedelet 4, igazítva a fedélen és a testen található jeleket, amelyeket korábban a szabályozó szétszerelésekor készítettek, és rögzítse a fedelet anyákkal csapokon vagy csavarokon. Az anyákat az alsó burkolat felszerelésének leírásában feltüntetett módszerrel kell meghúzni.

6. Helyezze be az alsó cserélhető fém tömszelence gyűrűt 15, majd a tömszelence tömítőgyűrűit 14 és a tömítődoboz hüvelyét ("lámpa"). 13 A tömítődoboz gyűrűit elegendő belső átmérőjű csővel kell a 7 fedélhüvelybe vezetni. hogy a szelepszárra illeszkedjen.Az alsó cserélhető 15 gyűrű fölött a 14 tömítődoboz vastagságának olyannak kell lennie, hogy a 13 hüvely alsó furatai a kenőgép (olajozó) furatával szemben helyezkedjenek el. Szerelje be a kenőanyagot, és töltse ki zsírral a 13 hüvelyt.

3. ábra

Zsír acélszelepekhez - osszogolin 300-AAA minőségű; öntöttvas szelepekhez - NK-50 zsír. Ezután a felső 12 cserélhető fémgyűrűt, a 10 tömítődoboz 10 tömítésének több gyűrűjét felszerelik a 9 csomagoláskövetőhöz. A felső 12 cserélhető gyűrű fölött a tömítés vastagságának olyannak kell lennie, hogy a 9 tömítéskövető felszerelése után kinyúljon a felső fedél 7 hüvelyéből a magasságának 80% -ával.

Ez lehetővé teszi, hogy a csomagolás követője lefelé mozogjon, amikor a csomagolást meghúzzák. Acélszabályozó testeknél préselt azbesztből készült tömítőgyűrűket, öntöttvasakhoz pedig speciális vegyülettel átitatott azbesztzsinórt használnak. Ez utóbbi esetben azbesztzsinórt vesznek fel, és a következő összetételben forralják fel: 18% grafit, 11% gumiragasztó, 5% zsír 66% vazelin. A gumiragasztó elkészítéséhez 200 g vulkanizálatlan gumit feloldunk 250 g vazelinolajban melegítve. A készítményt a következőképpen készítjük el: a vazelint és a zsírt vízfürdőben megolvasztjuk, majd az oldatot eltávolítjuk a fürdőből, és erőteljes keverés közben gumiragasztót öntünk bele, majd erőteljes keverés közben részletekben grafitot öntünk. megvastagszik, ennek eredményeként az oldatot késznek tekintik.

A gyűrűk zsinórból történő előkészítését úgy végezzük, hogy a zsinórt a rúddal megegyező átmérőjű rúdra tekerjük, és a zsinórt ferdén elvágjuk (ferde vágás), amint az a 2. ábrán látható. 4. Az előkészített gyűrűket külön-külön nyomjuk meg egy eszközben, amely a szabályozó test tömdobozának másolata, majd zárt dobozokban tároljuk a szennyeződés elkerülése érdekében. A mirigybe fektetve a gyűrűs ízület átfedéssel készül, 45 ° -os vágásokkal. Az egyes gyűrűk ízületeit egymáshoz képest 90 ° -kal elmozdítják a GOST 5152-84 szerint. Helyezze fel a 8 anyát és csavarja meg kézzel, csavarkulcs nélkül, húzza meg a tömszelencét. A mirigy meghúzása akkor tekinthető normálisnak, amikor a szár, amelyet korábban kézzel emeltek fel, majd elengedtek, fokozatosan csökken a saját súlya alatt. A növekvő nyomással szükségessé válik a mirigy jelentősebb meghúzása. A szükséges tömítés szorossága a kenőanyag nyomásának növelésével érhető el. A membrán működtetője a szabályozó testre van felszerelve, és egy speciális 11 anyával van rögzítve (2. ábra).

4. ábra: A tömszelence tömítőgyűrűinek elkészítése

1 - töltődoboz zsinórja; 2 - rúd; 3 - vágott vonal.

9. Csavarja az anyát a szárra, majd rögzítse a második anyával. Helyezze a pozícionáló karját a szárra, majd az 1 mutatót (1. ábra), amely után egy speciális 2 anyát csavaroznak a szárra, amely összeköti a szelepszárat a köztes szárral. Az 5 anyával rögzítjük a 2 anya helyzetét. Ha a mutató / kiderül, hogy elmozdul a redőny helyzetének 6 skálájához képest, akkor mozgassa azt úgy, hogy az "Open" felirat szemben legyen a mutató.

A pozícionálót a membrán működtető testére rögzítik, és a kart a rúdhoz csatlakoztatják, majd az összeszerelt működtetőt a beállításhoz szállítják.

A normálisan zárt működtető egység szerelvénye abban különbözik a leírt szerkezettől, hogy az ülések és a szelep helyzete megváltozik, és a felső burkolat felszerelése után, az alsó burkolat felszerelése nélkül a szelep és az ülések össze vannak csapva. Ezt követően a skála helyzetét 180 ° -kal elforgatva megváltoztatja.

A beállítás során a membránüregbe sűrített levegő nyomását juttatják el, és a 4 rugó feszültségének megváltoztatásával a szelep teljes löketét érik el, amikor a nyomás minimálisról maximálisra változik.A beállítást a 7 kulccsal hajtják végre, a 3 menetes perselyt elforgatva. A működtető membrán üregében a maximális nyomás 50% -ának megfelelő nyomáson a pozícionáló felső karjának párhuzamosnak kell lennie a karhoz rögzített karral. szelepszár. Ellenkező esetben állítsa be a függőleges rúd hosszát, amelyet az alsó vég rögzít a megadott karhoz, és továbbítja annak mozgását a pozícionáló mechanizmushoz.

A különböző kialakítású membrán-működtetők összeszerelése a fentiekkel megegyező sorrendben történik, figyelembe véve azonban ezeknek a működtetőknek a tervezési jellemzőit, nevezetesen: a membrán-működtető egység csavarozását a szabályozótest felső burkolatához, a rudak összekapcsolását menetes persely, rögzítőcsavarokkal és rögzítő szárral a szelephez hasított fej segítségével, a pozicionáló és a szelepszár összeköttetésének másik kialakítása. Összeszereléskor a szabályozó test felső és alsó burkolata alá 2 mm vastag, a szelepfej sapka alá 1 mm vastag paronit tömítéseket helyeznek. A csavar helyzetjelzőinek hiányában egy bilincset rögzítenek a konzolon egy bilincs segítségével, egy indikátort helyeznek a menetes persely alá.

Normálisan nyitott működtető egység átalakítása normál zártvá.

A normálisan nyitott működtető csak az ülések, a dugó és a mérleglemez elrendezésében különbözik a normálisan zárt hajtóműtől. Ábrán. A 2. ábra egy normálisan nyitott működtetőt mutat. Ennek az eszköznek a normál zártá alakításához az eszközök szétszerelésének és összeszerelésének leírt eljárása alapján a felső 4 és az alsó 2 burkolat elválik egymástól; eltávolítva a csapot, csavarja le a 6 rudat az 5 csavarról, majd a 6 rudat az 5 csavar ellentétes végébe csavarva rögzítse ezt a helyzetet csapszeggel; az I és 16 nyergeket kicsavarják és kicserélik, vagyis az 1 nyerget a 16 nyereg helyére csavarják, és fordítva, a 16 nyerget az 1 nyereg által korábban elfoglalt helyre csavarják; szerelje be a szelepet úgy, hogy a szárat alulról áthaladja az ülések lyukain; összeszerelni a végrehajtó eszközt; a mérleglemez úgy van felszerelve, hogy a tetején egy "Zárt" felirat legyen, alul pedig egy "Open" felirat.

A normálisan zárt működtető szerkezet normál nyitottá történő átalakítása ugyanarra a műveletre csökken, de a mérlegtáblát olyan helyzetbe állítják, amelyben a "Nyitott" felirat van a felső részén, és a "Zárt" felirat van. az alsó része.

Egyes szerkezetek működtetőinek átalakítása a normál állapotból zártól a normál nyitottig vagy fordítva, a szelep erre a célra való képtelensége miatt, egy tartalék szelep jelenlétében, a megfelelő elhelyezkedésű összekötő membránüreggel történik (5. ábra).

5. ábra: Normálisan zárt működtetőszerkezet kétüléses szabályozó testének üreges dugója

A végrehajtó eszközök házainak és burkolatainak javítása.

A működtető testek és burkolatok javításának szükségességének felismerése érdekében ezeket először alaposan megvizsgálják, különösen a szakaszok hirtelen átmenetén, a bordák közelében és a test karimához való átmenetén, majd a motor hidraulikus tesztjén. testet és fedeleket az erő érdekében végezzük.

Az szilárdsági próbát hidraulikus présszel hajtják végre Pi = 2,4 MPa (24 kgf / cm2) próbanyomáson a PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) próbanyomásnál. végrehajtó eszközök: PN = 4 MPa (40 kgf / cm2) és Pi = 9,6 MPa (96 kgf / cm2) próbanyomású eszközök PN = 6,4 MPa (64 kgf / cm2) működtetőkhöz. A tesztelés során célszerű petróleummal vagy olajjal feltölteni a sajtót, mivel a sajtó vízbetöltése rozsdásodáshoz vezet a hibás helyeken. A burkolatok és a burkolatok feltárt repedéseit, mély és mély üregeit elektromos ívhegesztéssel javítják.A hegesztési helyeket pneumatikus vagy kézi vágóeszközzel (véső, reszelő, fúró stb.) Vágják le. A hibás folt megolvasztása autogénnel nem ajánlott annak elkerülése érdekében, hogy az olvasztás során a fém szilárdsága gyengüljön a szénégés következtében.

Az öntöttvas házak és burkolatok javításakor hideg hegesztést alkalmaznak az OZCH-4 elektródákkal. A bevonat vastagságának 1,0–1,2 mm-nek kell lennie, 3 mm-es rúdátmérővel, azaz bevonás után az elektródaátmérő 5,0–5,4 mm; 1,25 - 1,40 mm - 4 mm rúdátmérővel és 1,5 - 1,7 mm - 5 mm rúdátmérővel. A bevonat tömegének és a rúd tömegének aránya az összes elektródaátmérőnél hozzávetőlegesen 35%.

Az ilyen elektródával lerakott öntöttvas keményfém vágószerszámmal történő megmunkálásra alkalmas. A hegesztés szakaszokban történik. A hegesztett fém feszültségoldására és lezárására szolgáló egyes részeket közvetlenül hegesztés után kalapáccsal kovácsolják kézzel. A varratokat legalább két menetben hajtják végre. A repedéseket fordított lépésben hegesztik.

A hegesztést egyenárammal, fordított polaritással hajtják végre. A hegesztőáram körülbelül 25-30 A / 1 mm elektródaátmérő. A hegesztést rövid (kb. 30 mm) varratokkal végezzük, 60 ° C-ra hűtött levegővel.

A karosszériák javításakor meghatározzák a test menetének az ülések becsavarásához szükséges állapotát: ellenőrzik a feldolgozás tisztaságát és az ülés szorosságát. A cérnának nem lehetnek sorja, aprított szála, horpadása stb., Valamint a munkaanyag kopásának nyoma. A cérnának tisztának, csiszoltnak és 2. fokozatúnak kell lennie. Az ülések kicsavarásakor és becsavarásakor ellenőrizzük a menet feszességét, amelyeket bizonyos erőfeszítéssel (szorosan illesztve) ki kell csavarni vagy be kell csavarni.

A házak javításakor meghatározzák a csapok menetének állapotát. Ha a cérna elhasználódott és a csapok közötti falvastagság elegendő, akkor egy kicsit nagyobb méretű új szálat vágnak, és ehhez a mérethez csapot készítenek. Ha a falvastagság kicsi, akkor egy hengert nyomunk a hajtű furatába, és miután mindkét oldalát hegesztettük, lyukat fúrunk benne, és a fonalat elvágjuk a hajtűhöz.

A hibás csapok kiderítése néha nehéz, különösen a csapok esetében, amelyek közül néhány le van törve. Ez utóbbi esetben lyukat fúrnak a hajtűbe 10 - 15 mm mélységig, és négyszögletűvé teszik, majd négyzet alakú rudat illesztenek be, és a hajtűt egy kulccsal lecsavarják a testről. Néha egy rudat hegesztenek a csaphoz, majd kicsavarják.

Nyergek és szelepek javítása.

Az ülés és a szelepülések felületeinek kopását két tényező befolyásolja: korrózió és erózió.

Korrózió megnyilvánul e részek felületeinek tönkremenetelében olyan áramló anyag hatására, amely kémiailag kölcsönhatásba lép azokkal az anyagokkal, amelyekből az alkatrészek készülnek. A roncsolás mértéke csökkenthető az ülések és a szelep gyártásához használt anyagok megfelelő megválasztásával.

Erózió az ülések és a redőny felületeinek megsemmisülésében nyilvánul meg a munkaanyag koptató hatása miatt. Az erózió különösen olyan körülmények között nyilvánul meg, amikor a szelep még kissé nyitva van, mivel az ülések és a szelep között keskeny gyűrű alakú járat képződik, és a munkaanyag koptató hatása megnő. Eróziós kopás akkor is előfordul, ha helytelenül választanak anyagot az ülések gyártásához és redőny vagy a hőkezelési módok be nem tartása esetén.

A korróziós és eróziós folyamatok eredményeként megváltozik az ülések és a hajtómű kapujának konfigurációja, ami sérti az utóbbi jellemzőit. Ezenkívül az áramló közeg megengedhetetlen átjárása akkor következik be, amikor a működtető teljesen zárva van. Az ülések munkafelületének egyoldalú megsemmisítése a szár görbületéhez és a szelep súrlódásának növekedéséhez vezet a tartóvezető perselyekben, ami először a holt zóna növekedését okozza, majd - a szelepmozgások.

Az ülések és a kapu elhasználódott tömítőfelületeinek helyreállításához ötvözött elektródákkal történő felületet használnak, ami csökkenti a szűkös ötvözött acélok fogyasztását.Célszerű az áramló anyag magas hőmérsékletén működő szelepek üléseit és kapuit hegeszteni ívhegesztésre szánt elektródákkal, speciális tulajdonságokkal rendelkező ötvözött acélokkal. A bevonatnak vastagnak vagy extra vastagnak kell lennie.

Felszabadítás a végrehajtó eszközök javításából.

Külső vizsgálat a tesztelés előtt.

Cél: a javított működtető alkalmasságának megállapítása a javításból való felszabadulás további vizsgálatához.

Követelmények: a szabályozó test és a működtető testének színének meg kell felelnie az ezen alkatrészek gyártásához használt anyagoknak (szénacél - szürke, ötvözött saválló és rozsdamentes acélból készült testek - kék, öntöttvas - fekete; membrán működtetők - narancs vagy fekete szín stb.); a szabályozó test és a működtető testének színén nem lehetnek olyan hibák, amelyek rontják a szelep megjelenését; minden menetes alkatrésznél az utóbbinak nem lehetnek hibás menetei, tisztáknak, sorja nélküliaknak kell lenniük; a szabályozóhoz mellékelt összes csavarnak, csavarnak, anyának, csapnak és egyéb alkatrésznek jelen kell lennie.

Az ülések és tömítések szabályozó testeinek tömítettségi vizsgálata.

A szabályozó testek tömítésének vizsgálatát az ülésekben és a tömítésekben legfeljebb 2 ° E viszkozitású kerozinnal vagy olajjal töltött hidraulikus prések végzik. A szabályozó test tömítéseinek vizsgálata során a kerozin vagy olaj kerül a kimeneti perem furatán keresztül, és a beömlő perem furata zárva van ... A vizsgálatot a névleges nyomással megegyező nyomáson hajtják végre.

A szabályozó testnek az ülések szelepzárásának tesztelésénél kerozint vagy olajat juttatunk a bemeneti karima nyílásán keresztül, és a kimeneti perem nyílása zárva van. Ebben az esetben a szabályozó testek minden típusának vizsgálati nyomásának 1 MPa-nak (10 kgf / cm2) kell lennie. Az első hegesztési gyöngy felületéről a salakot egy kalapáccsal leütik és egy fém kefével megtisztítják, mind a gyöngyöt, mind a hegesztendő nyereg vagy kapu felületét a gyöngy mellett. A salak, a fémfröccs stb. Elégtelen eltávolítása megnehezíti a második gyöngy felhordását, és porózus és egyenetlen felszínhez vezet.

A pp műveleteinek megismétlése. A 3. és 4. ábrán egy második gyöngyöt (második réteget) rakunk le. A teljes lerakódási magasság 4 - 6 mm lesz. A felületet ismét ugyanabban az irányban hajtják végre, miközben a hegesztés kezdete 10 - 15 mm hosszúságban átfedésben van. A felületkezelést addig folytatjuk, amíg a lerakódott réteg kívánt értékét el nem érjük, a megmunkálás mindkét oldalán legalább 3 mm, a magasság pedig 3-5 mm lehet. A lerakódott réteg felületén bizonyos számú, legfeljebb 1 mm átmérőjű pórus és üreg megengedett, feltéve, hogy azokat a későbbi megmunkálás során eltávolítják.

A lerakott nyerget vagy kaput hőkezelésnek vetik alá - temperálás 500–550 ° C hőmérsékleten, 2 órán át ezen a hőmérsékleten tartva, majd lassú hűtés (fűtőkemencével együtt).

A hegesztett szilárd redőnyt egy esztergára szerelik, és sablon alatt dolgozzák fel, először egy maróval eltávolítják a felesleges fémet, majd egy személyes bársonyreszelővel, vékony üvegpapírral és polírozó paszta segítségével polírozzák.

A lerakott nyergek végső fúrását a testtel együtt egy esztergán végzik. Ehhez az üléseket a szelepházba csavarják be, átfedésben a menettel, és amíg a lapos tömítőfelületek nem lesznek szorosak (a menet közelében).

Új nyereg készítésekor vagy egy esztergán hegeszthető nyereg megmunkálásakor az átmenő furat (leszálló) furat és a nyereg menetes kerülete excentricitása legfeljebb 0,02 mm / 100 mm átmérő hossza megengedett .

Két sablonra van szükség az ülés konfigurációjának összehangolásához - a felső nyereg profil sablonhoz és az alsó nyereg profil sablonhoz. Ezeknek a sablonoknak az elkészítése nem nehéz, mivel lényegében csak a nyereg számára fontos, hogy megtartsa az ülőfelület profilját, elhelyezkedését és az átjáró átmérőjét. A nyereg beömlő részének profilja nem igazán számít. A normálisan nyitott működtetők tesztelésekor annak bezárása érdekében a membránüregbe a korlátozó működési nyomás alatt levegő kerül, és a normálisan zárt működtetőket a rugó normál beállítási feszültségével kell lezárni.

A gáz halmazállapotú közegekben (gőz, levegő, gázok) történő működésre tervezett szabályozó hajtóműveken további szivárgásvizsgálatot végeznek a tömítődobozban és a kimeneti karimából táplált légnyomású tömítéseken, 1,3 MPa (13 kgf / cm2) - öntöttvas vezérléshez testek, 2,2 MPa (22 kgf / cm2) - acél szabályozó testekhez PN = 4,0 MPa (40 kgf / cm2) és 3,4 MPa (34 kgf / cm2) - acél szabályozó testekhez PN = 6, 4 MPa (64 kgf) / cm2).

Követelmények:

a tömörségvizsgálat során kerozin vagy olaj nem engedhető át a tömítéseken vagy a tömszelencén;

az ülések tömítő felületein percenként átjutott kerozin vagy olaj mennyisége, a szabályozó test névleges átmérőjétől függően, nem haladhatja meg a következő értékeket:

| A szabályozó test átmérője Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| A kerozin vagy az olaj mennyisége, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

A levegőnyomás-tesztelés során a tömítéseken és a tömszelencein keresztül nem szabad szivárogni.

A hajtómű szerelési minőségének ellenőrzése.

A működtető egység összeszerelésének minőségellenőrzését az 1. ábrán bemutatott berendezésen végzik. 6.

6. ábra

A tesztelt 2 működtető rúdjára egy lemezt / rögzítenek, amely a redőny elmozdulásakor a 7 nyíl ívelt végére hat, amelyet axiálisan rögzítenek a 8. pontban. A nyíl 8 tengelye rögzített tábla ideiglenesen a működtető testének felső fedeléhez rögzítve. A nyíl karjainak hosszának arányát körülbelül 15: 1-re vesszük a 6-os skála hosszának növelése érdekében. A skála előre be van osztva a működtetőszár löketének százalékában, vagyis száz egyenlő részre jelölve.

A sűrített levegőt az 5 szűrőn és a 4 távvezérlő panelen a 3 csövön keresztül juttatjuk a membránüregbe, amelynek nyomását szokásos manométerrel mérjük (a reduktor előtti sűrített levegő nyomásának 150-200 kPa-nak kell lennie. ). A beállító rugó feszességének megváltoztatásával elérik a redőny teljes löketét, amikor a membránüregben a működési határokon belül változik a légnyomás.

Szintszabályozási információk

A szintszabályozó célja, hogy a munkaközeg (folyadék) szintjét az előírt határok között és adott magasságban tartsa. Az alkalmazott edény nyomás alatt lehet, vagy közvetlenül a légkörhöz kapcsolható, ami sokkal gyakoribb. Ilyen körülmények jellemzőek olajtartályokkal vagy vízzel töltött tartályokra. A nyomásjelzőt egy adott folyadékmennyiség miatt itt egy adott szinten tartják. Ebben az esetben a vezérlőszelepet teljesítményszabályzónak nevezzük. Amikor a folyadékot a tartályból túlzott nyomás üríti, a vezérlőszelepet túlfolyásszabályozónak nevezik.

Az ilyen vezérlőszelep aktív és fő elemei egy szintpozíció-érzékelő, amelyet gyakrabban érzékeny elemnek neveznek, és egy működtető elem, amely egy szabályozó vagy elzáró szelep formájában jelenik meg.

Az ilyen eszköz működésének elve a munkaközeg (folyadék) betáplálásának leállításán vagy szabályozásán alapul egy működtető segítségével, amelynek működése a beépített érzékelő parancs értesítésétől függ.

A közvetlen hatású szintszabályozáshoz az érzékelő általában üreges golyós úszó, amely a szelepdugóhoz van csatlakoztatva. Amikor a vízszint a beállított határok fölé emelkedik vagy csökken, az úszó emelőerőt hoz létre, amely a szelepkart a szabályozó működtetőjének működéséhez beállított irányba mozgatja.

Eldobható szelep működik

Nagyon fontos megérteni, hogy az eldobható elzáró szelep hogyan működik a nagyobb háztartási és ipari csővezetékek töréseinek és szivárgásainak megakadályozása érdekében. Tehát, amikor a folyadék átfolyik a csöveken és eléri a visszacsapó szelepet, eltalálja a tömítést, amelynek abszorbens funkciója van. Ezenkívül az abszorbens szelepelem megtelik nedvességgel és megnő a térfogata, ezután a tömítés szó szerint elzárja a folyadék további átjutását, és megakadályozza annak kifolyását is.

Az egyszer használatos elzáró szelepek háztartási környezetben történő alkalmazásakor figyelemmel kell kísérni a csővezetékre telepített eszközök időben történő karbantartását és cseréjét. Mindenesetre a szelep kellően hosszú működése esetén, amely megakadályozza a folyadék átjutását a tisztító vagy szűrőrendszerbe, érdemes figyelembe venni annak maximális abszorpciós kapacitását a gyári utasításoknak megfelelően.

Figyelembe véve az eldobható szelep elzáró szelepként való felhasználásának sajátosságait, annak beszerzési és beszerelési költségei mindig indokoltak. Vészhelyzetek és kudarcok fordulnak elő a vízvezetékek üzemeltetésében, bár nem olyan gyakran, de gyakran jelentős negatív következményekkel járnak. Ezért, ha a szelep kialakítása kiváló minőségű és megbízható anyagokból készül, és a telepítését helyesen hajtják végre, akkor elkerülhetők a súlyosabb következmények. Használata után a szelepet ki kell cserélni, de költsége mindig kevesebb lesz, mint az áradás és még egy kis vízszivárgás utáni javítás költsége.

Népszerű peremes szelep modellek

Ma többféle elzáró szelep létezik. Minden attól függ, hogy melyik módszert alkalmazzák a munkakörnyezet átfedésére. A népszerű modellek listája a következő mechanizmusokat tartalmazza:

- csavar;

- kapu;

- labda;

- parafa.

Csavarozott alkatrészeken a mozgatható szelepet csavaros csatlakozással rögzítik. Az üléshez kell nyomni, amely a szelep főhengerében található. A tömítődoboz csomagolását egy tömítő alátét képviseli, amely biztosítja az eszköz szorosságát.

A mechanizmus sajátos hátrányai közé tartozik az a tény, hogy a víz csak egy irányban halad át, és gumi- vagy paronitcsövei rendszeresen elhasználódnak és cserére szorulnak. Ha homok vagy vízkő kerül a palackba, a tömítések teljesen vagy részben megsemmisülhetnek.

A kapuszelepek kialakításukban nagyon hasonlóak a kapu szelepéhez, mivel menetes száruk megkönnyíti a kúpos szelep leeresztését a két tükör között. A töltelék dobozos csomagolása helyett gumiból vagy polimer agyagból készült tömítéseket lehet felszerelni, amelyek élettartama hosszú ideig különbözik.

A gömbperem szerelvényeinek gyártásához sárgaréz vagy rozsdamentes acél készül, és a kialakítás átmenő furatokkal ellátott gömb. A fogantyú elforgatása biztosítja a golyó elfordulását a szelephengerben, és rögzítését egy teflon vagy fluoroplasztikus gyűrű alakú ülés segítségével hajtják végre. A tömítéshez ajánlott ugyanazt az anyagot használni.

A peremes dugattyús szelepeket egy átmenő furattal ellátott kúpos dugó zárja le. Ezeknek az eszközöknek a tipikus problémája, hogy a csomagolást rendszeresen cserélni kell.