Forrasztási fluxus rézcsövekhez

Kevesen tudják, mit jelent a forrasztási fluxus. A fluxus olyan vegyi elemekből álló anyag, amely segíti a forrasztást, hogy jobban kitöltse az ízületet. Ezenkívül a fluxus egyik feladata a szennyeződések és az oxidációs folyamatból származó termékek, például a bór- és sósav eltávolítása. Mindentől eltekintve védőréteget képez a levegő oxigénje ellen... Ezen jellemzők figyelembevételével helyesen kell megválasztani a csatlakoztatni kívánt fémtermékek típusait és az összekötő rést kitöltő anyagokat, valamint ellenőrizni kell a hőmérséklet-fűtés mutatóit.

Flux a forrasztási folyamatban

Tapasztalt hegesztők, akik hosszú évek óta dolgoznak a gyártásban, természetesen a szóban forgó kompozíciók nélkül is elboldogulnak.

Ha azonban másodosztályú szakember vagy csak most kezdi használni a hegesztőgépet, akkor a fluxus hű barátja, mert használata egyszerűsíti a folyamatot és javítja a kapott termékek minőségét.

Bírálja meg maga: még ha nincs is sok tapasztalata, a merülő ívforrasztás sokkal jobb eredményt garantál, mint az ívhegesztés.

Ennek oka az a tény, hogy az első esetben a varratok megbízhatóak és egyenletesek, és maga a munka sokkal kevesebb időt vesz igénybe.

Ezenkívül a vizsgált forrasztási technika biztosítja az alkatrész mélyebb olvadását a megnövelt sűrűségű áram kiválasztása miatt.

Igaz, ebben az esetben az elektródának való expozíció hőmérséklete is növekszik, ennek következtében elveszítheti a bevonat egy részét, de ez egyáltalán nem okoz aggodalmat.

Ezenkívül a keményforrasztás során egy speciális készítmény alkalmazása lehetővé teszi a pórusok és a jövőben idegen testek megjelenésének elkerülését a hegesztési varrat helyén, mert elvben nem alakulnak ki pórusok, amikor fluxus alatt fáklyával forralnak.

A fluxus típusai

- Az első típusú vegyi asszisztens olyan anyagokat tartalmaz, amelyek kiváló munkát végeznek a korrózió megelőzésében. Ez a kötőanyag főleg folyadékot oldó anyagokból és egy olyan elemből áll, mint a foszfor. Kölcsönös munkájuk eredményeként szerves összekötő anyag képződik. Ennek a típusnak a használatakor megszűnik annak igénye, hogy a forrasztási folyamat után megtisztítsák az anyagokat. Nagyon jövedelmező és egyáltalán nem zavaró.

- A fluxus második típusa egy szalicilsavból álló anyag, amely szervesen oldódik. Az összekötő anyag ezen összetevőjén kívül vazelin, alkohol és aranyszármazékok is alapul szolgálhatnak. Ha ilyen típusú fluxust használ, akkor a varratokhoz képest kiváló eredményt érhet el, a tisztaság mellett szép megjelenést kapnak.

- A lágy csatlakozók harmadik típusa a gyanta és a nátrium-bórsav. A nátriumsó 70 Celsius-fok közötti hőmérsékleten kezd olvadni. Különös figyelmet kell fordítani arra, hogy ez az anyag és olvadó termékei egyáltalán nem károsak az emberi életre és egészségre. Ön maga hozhat létre összekötő anyagokat azáltal, hogy az összes komponenst egy egészbe keveri.

Merülő ívű réz forrasztás

Mi a különbség a fluxus forrasztás között?

Először meg kell értenie a hagyományos ívforrasztás különbségeit. Tehát a kézi hegesztéshez képest a fluxus forrasztási folyamat hatékonyabbá válik. A visszarázódás szintje körülbelül 4-5-szeresére nő... És ez érthető, mivel az elektromos áram az elektróda vezetéken csak a kijáratánál halad át. Ezért a fluxus alkalmazása a réz hegesztési folyamatában lehetővé teszi a megnövelt sűrűségű áram használatát. Önnek nem is kell aggódnia amiatt, hogy az elektróda hosszabb ideig magas hőmérsékletnek van kitéve, ami a bevonó anyag leválásához vezet.

Forrasztóanyagok rézcsövekhez

Ezenkívül a nagy áramok alkalmazásakor a fémtermék olvadási mélysége kellően magasra emelkedik. A forrasztási folyamat még emiatt is elvégezhető a megvastagodott szél elvágása nélkül. Becsülni kell azt a tényt, hogy a fém olvadt állapotban való magas védelme magas színvonalú, ha a légáramokkal, a fémvarratokkal és az ízületekkel érintkezik.

Rézcsövek forrasztása saját kezűleg

Az idegen zárványok minimális mennyiségét a pórusok hiánya biztosítja a fémvarratokban. Erre van magyarázat, a fémkristályok képződésének sebessége növekszik, mivel salakképződések vannak az összekötő varratok bevonatán.

A puha csatlakozók használatának hátránya, hogy az olvadt fém a lehető legfolyékonyabb és folyékonyabbá válik.

Mielőtt fluxust vásárolna réztermékekhez, figyeljen annak különleges tulajdonságaira. Először is, az oxidfilm kialakulásának elkerülése érdekében néhány intézkedést kell végrehajtani:

- Folyamatosan tartsa ellenőrzés alatt a lágy csatlakozó és a forrasztás hőmérsékleti mutatóinak határait, meg kell bizonyosodni arról, hogy azok azonosak. A fluxus kiválasztásakor koncentráljon a teljesítményére, a forrasztás típusától függően.

- Abban az esetben, ha a hőmérséklet-indikátorok ideális egybeesését elérik, lehetővé válik a forrasztási folyamat hőmérséklet-változásainak mérésére szolgáló eszköz. Ezért forrasztás során az elemek túlmelegedése lehetetlen.

Ma száraz, pépes és folyékony fluxusok vannak eladóak. A legtöbb esetben a folyékony állapotban lévő csatlakozók folyékony forrasztási folyamatban vannak. A száraz fluxus használata kényelmetlen. A réztermékek pépes fluxusa meglehetősen kényelmes, mivel nem igényel késedelmet az alkalmazásában. Különös figyelmet kell fordítani a fluxus minőségére, hogy az elvégzett munka kiváló minőségű eredményt érjen el.

A minőség a következő tulajdonságokkal határozható meg:

- a forrasztás utáni felületet teljesen lefedik vele;

- viszkózus alapú és nagy sűrűségű, amely biztosítja a forrasztás rendelkezésre állását a rendeltetési helyre;

- véd a film képződésétől, minőségileg tisztítja;

- homogén vegyi összetétele van;

- segítségével minden varrás látható a forrasztási folyamat során;

- használva kijön a függőleges helyzetben történő munkavégzés lehetősége;

- jól eltávolítható szennyeződés.

Kiváló minőségű termék eléréséhez a forrasztási folyamat után meg kell szabadulni az erre szánt oldószerek segítségével.

A gázégők típusai és jellemzői

A réztermékek hegesztésére a gázfáklyát jogszerűen tekintik a legkényelmesebb eszköznek. A készülék könnyű és könnyű, könnyen kezelhető és gazdaságos. A láng teljesítményének beállítása lehetővé teszi a paraméterek beállítását az adott típusú munkához.

A gázégő szokásos felépítése a következő elemeket tartalmazza:

- Összeszerelés üzemanyaggal ellátott tartály rögzítésére.

- Hangszerfej.

- Szórófej.

- Csökkentő.

- Lángintenzitás szabályozó.

Ezenkívül a gyártók további elemeket is beépítenek a tervezésbe: adapterek, hegyek, lángvisszaverő stb.

Az eszközöket több paraméter szerint osztályozzák. Tehát az eszköz technikai képességeinek megfelelően vannak:

- Háztartás.Olcsó eszközök, minimális funkciókkal. A tűz hőmérsékletét 1000-1500 ° C tartományban szabályozzák.

- Szakmai. Drágább égők, amelyeket komoly munkamennyiségre terveztek. A láng hőmérséklete 1500-2000 ° C.

Az alkalmazott gázkeveréktől függően az égők több típusra oszthatók:

- Propán. Speciálisak vagy egyetemesek. Őket tartják a leggyakoribbnak. A gáz egyenletes, intenzív lángot eredményez.

- MARP gázon. Lágy, de energikus láng jellemzi őket, amely gyengéden hat a cső anyagára, megakadályozva annak károsodását.

- Acetilén. Gyakrabban használják őket, amikor a csomagtér létesítményein dolgoznak. Egyszer használatos hengerek hajtják őket, vagy álló helyzetben vannak. A gáz magas lánghőmérsékletet ad, ami pozitív hatással van a gazdaságosságra, de gyakran az alkatrészek túlmelegedéséhez vezet, és növeli a károsodás valószínűségét.

Az eldobható palackokkal ellátott gázégők használata egyszerű, nem függenek az áramforrásoktól, kompaktak és biztonságosak. Az egyetlen hátrány a hengerek gyakori cseréjének szükségessége.

A helyhez kötött berendezéseket egy erőteljes lángfáklya különbözteti meg, amely lehetővé teszi a forrasztás gyors és hatékony elvégzését. A mindennapi életben rendkívül ritkán használják őket.

Paszták a rézcsövek puha forrasztásához Moszkvában

Az "Online tanácsadó" elérhető az eladó weboldalán. A webhelyre lépéshez kattintson a "Tárolásra" gombra.

Egy kattintással elérhető megrendelés elérhető az eladó weboldalán. A webhelyre lépéshez kattintson a "Tárolásra" gombra.

Az "Online tanácsadó" elérhető az eladó weboldalán. A webhelyre lépéshez kattintson a "Tárolásra" gombra.

Egy kattintással elérhető megrendelés elérhető az eladó weboldalán. A webhelyre lépéshez kattintson a "Tárolásra" gombra.

Az eladó weboldalán elérhető egy ingyenes 8-800-as telefonszám. A webhelyre lépéshez kattintson a "Tárolásra" gombra.

Az "Online tanácsadó" elérhető az eladó weboldalán. A webhelyre lépéshez kattintson a "Tárolásra" gombra.

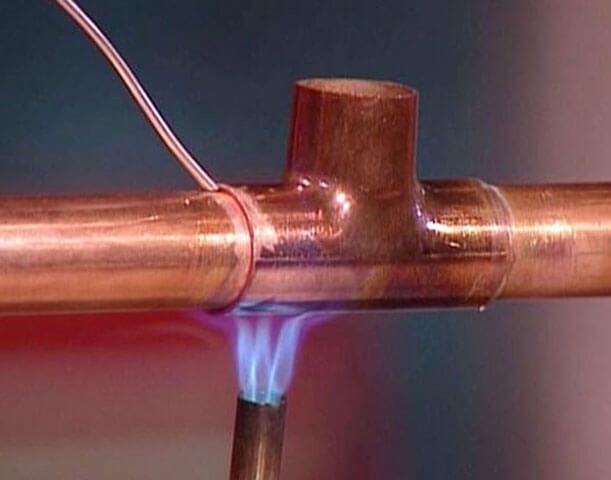

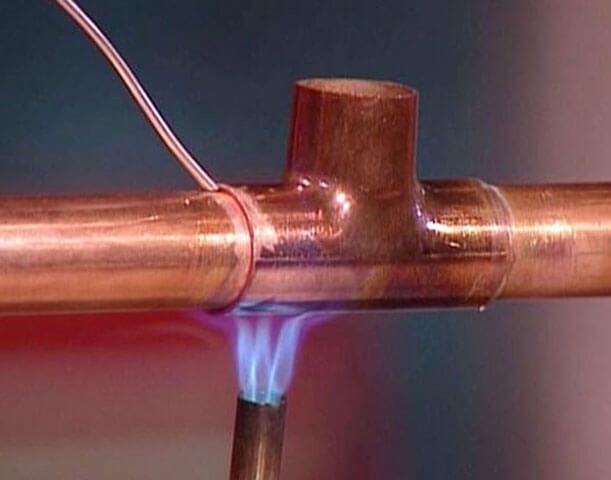

Forrasztás

A rézcsövek keményforrasztását szilárd forrasztással végezhetjük, ha a rendszert 110 ° C feletti hőmérsékleten tervezik működtetni. A csatlakozáshoz 700 fok feletti hőmérsékletre van szükség, ezért a forrasztást láng módszerrel hajtják végre.

A réz-foszfor forrasztást rudak formájában állítják elő, és magas hőmérsékletű keményforrasztáshoz használják

Jegyzet! A keményforrasztási technológia magában foglalja a fém hőkezelését, ami a réz megpuhulásához vezet.

A réz-foszfor forrasztás használata nem igényel fluxust. Ha helyesen biztosítja a termékek végeinek egyenletes melegítését, akkor az kitölti a hézagot. A csatlakozás készenlétét forrasztórúddal ellenőrizzük - meg kell olvadnia.

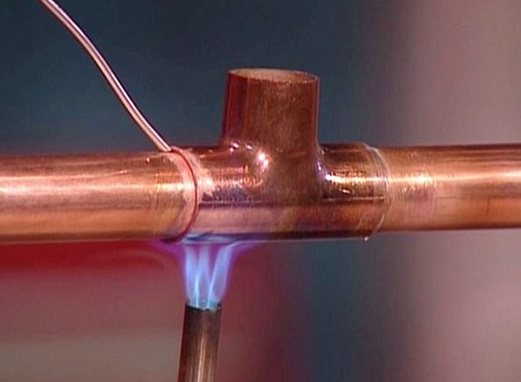

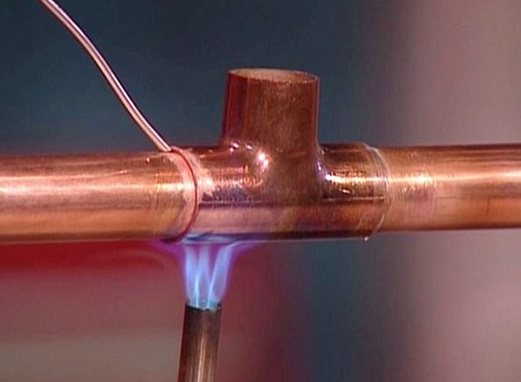

A forrasztási lépések a következők:

- A dokkoló állomást összeállítják és felmelegítik.

- A forrasztót az aljzat és a cső csatlakozási pontjába vezetik, amelyet a fáklya megpuhít.

- Az első tapadás után a csövet elforgatják, és a lágyított forrasztást az illesztés következő szakaszára tekerik.

A rézcsövek keményforrasztásának előnyei:

- jó varrásszilárdság;

- a kapcsolat szélességének csökkentésének lehetősége;

- alkalmazhatóság magas hőmérsékleten működő rendszerekben.

Mivel a rézcsövek szilárd forrasztással történő megfelelő forrasztása kizárja a termékek túlmelegedését, ami repedésekhez vezet, jobb a munkát szakemberekre bízni.

A forrasztott csöveket fűtési rendszerekben használják

Milyen forrasztást kell használni a rézcsövek keményforrasztásához, az anyagok típusai és jellemzői

A rézcsöves termékeket sokféle iparágban használják. A gázt, az olajtermékeket, a vizet és az egyéb közegeket ebből készült csővezetéken keresztül szállítják. A vezetékek telepítéséhez forrasztót használnak rézcsövek hegesztéséhez.

Az ilyen csővezetékek működési körülményei eltérőek lehetnek - befolyásolják a forrasztástípus választását a szerkezeti elemek csatlakoztatásához.

A munkához szükséges anyagok

A rézcsövek keményforrasztása egyedül is elvégezhető. A munkához szüksége lesz:

- forrasztó;

- acélkefe;

- fényáram;

- kefe;

- forrasztópáka vagy gázlámpa.

A forrasztóanyag olyan huzal alakú, amelynek olvadáspontja alacsonyabb, mint a rézé. Ez lehetővé teszi a termékek fűtéssel történő összekapcsolását. Acélkefe segítségével az előkészítő munka során megtisztítják a szerelvény belső felületét és a cső külső részét.

A forrasztás lehet magas hőmérsékletű, amely egy vékony rézhuzal, legfeljebb 6% foszfor hozzáadásával, olvadáspontja 600-800 ° C, és alacsony hőmérsékletű - az ón olvadása 300-400 ° C-on.

A csatlakozó egység összeszerelése előtt folyadékáramot vezetnek a tengelykapcsolóra és a csőre, a szilárd fluxust megolvasztják a forrasztási zónában. A paszta fluxus egy sűrített keverék, amelyet a dokkolási folyamat előtt és után is alkalmazhatunk. A fluxus tisztítja a cső felületét az oxidoktól, megvédi a forrasztott területet az oxigéntől, elősegíti a forrasztás terjedését és javítja az összekapcsolandó részek tapadását.

A fém és a forrasztás melegítéséhez gázfáklya szükséges

Megkülönböztetünk álló vagy eldobható palackos égőket. Van egy külön típusú égő - acetilén-oxigén, amelyek kialakításukban különböznek. A forrasztó berendezés teljesítményének megválasztása a forrasztás olvadási hőmérsékletének megfelelően történik. Professzionális eszközöket használnak rézcsövek keményforrasztásához, félprofi - kemény és puha forrasztás.

Mi a forrasztás és forrasztás?

A forrasztás ötvözet vagy fém, amelyet egyes fém alkatrészek összekapcsolására használnak egyetlen rendszer felszerelése céljából. A két rész egy darabból való összeillesztésének technológiáját forrasztásnak nevezik.

Mivel a forrasztókat számos iparágban használják, különféle formákban készülnek - ez lehet huzal, rúd, fólia stb. A rézcsövek keményforrasztásához használt forrasztás kémiai összetétele közvetlenül függ az olvadás hőmérsékletétől, a felhasznált elemek típusától, azok paramétereitől és egyéb árnyalataitól.

A forrasztás alapja a következő kémiai elemek:

Forrasztóanyagnál az olvadási hőmérsékletnek alacsonyabbnak kell lennie, mint azoknál a fémeknél, amelyekből a fenékrészeket készítik, amelyek a forrasztási folyamat során kissé felmelegednek és nem deformálódhatnak. A forrasztást a hegesztéshez képest jövedelmezőbb csatlakozási módnak tekintik.

Az olvadáspontnak megfelelő tartók többféle típusúak:

- Olvadó - 150 és 450 fok között.

- Közepesen olvadó - legfeljebb 1100 fok.

- Magas olvadáspont - akár 1850 fok.

Az első típusú forrasztókat puha forrasztáshoz, a második és harmadik forraszforrasztásokhoz használják.

Mi kell a rézcsövek forrasztásához? A termékek összekapcsolásakor a forrasztás mellett fluxusra van szükség. Meg kell védeni a ragasztott felületeket az oxidációtól. A kapcsolat erősségéhez meg kell választania a megfelelő forrasztást és fluxust. A forrasztók használatának célja a megbízható varrat megszerzése. Gyakran lehetetlen megtenni nélküle, ha különféle célú csöveket kötnek össze, ideértve a réz termékeket is.

A hibás forrasztási kötések okai

A forrasztás eredményeként megbízható kapcsolat jön létre.

Cikkünk végén kitérünk a csövek forrasztásának sikertelen kísérleteinek szomorú témájára. Valójában az első alkalomtól fogva ez a folyamat nem minden házimunkásnál fog működni.

A forrasztott varratok tipikus hibái a következő okok miatt fordulnak elő:

- A cső vagy a forrasztás elégtelen fűtése. Ennek eredményeként a réz vagy ón forrasztóhuzal egyszerűen nem lágyul meg, és helyenként tapad a fluxushoz. Ebben az esetben a varrat a csővezeték rendeltetésszerű használatának első kísérleténél fog folyni. Ez a hátrány könnyen kiküszöbölhető - csak tartsa a csövet vagy forrasztót az égő lángjában, amíg a teljes fluxusréteg színe megváltozik.

- Hibák a fluxusréteg elrendelésében.Néha a mester hibát követ el, és elmulasztja a cső egy részét, anélkül, hogy azt fluxussal megkenné. Ennek eredményeként a forrasztóanyag nem tapad a csőhöz, vagy keményedés után leesik. Ez a hiba kijavítható a cső alapos megvizsgálásával a fluxus alkalmazása után.

- A cső túlmelegedése. Ebben az esetben a fluxus egyszerűen kiég, és a forrasztás lehűlés után azonnal leesik. Ezért nem szabad túlexponálni a csövet az égő lángjában.

Ezenkívül nagyon fontos a forrasztási folyamat során betartani a biztonsági szabályokat. Végül is ez a technológia egy nyílt láng (égő) és kémiailag aktív reagensek (fluxus) használatával társul. Ezért amikor égővel, forrasztóval és fluxussal dolgozik, egyéni védőeszközöket kell használnia: kesztyűt, szemüveget, kötényt és így tovább.

Forrasztás réz csövek

Annak a ténynek köszönhetően, hogy a réz gyengén érzékeny a maró folyamatokra, könnyen forrasztható. A dokkolás során ón, ezüst, egyéb ötvözetek és fémek érintkeznek a legjobban.

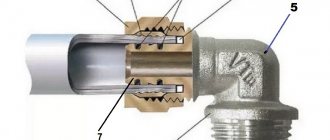

A kapilláris forrasztást réztermékek összekapcsolására használják. Alapja egy folyadék azon képessége, hogy a tapadás miatt keskeny csatornák mentén mozogjon, beleértve a gravitációs irányt is. A kapillaritás jelensége miatt a forrasztóanyag képes a hézagok egyenletes kitöltésére, függetlenül a csövek elhelyezkedésétől.

Ebben az esetben a forrasztási folyamat könnyű, közepes és magas olvadáspontú ötvözetekkel történhet. Az első típus miatt alacsony hőmérsékletű keményforrasztást hajtanak végre, a másik kettő - magas hőmérsékletű. A forrasztás megválasztása a kész csővezeték felhasználási körülményei alapján történik.

Az alacsony olvadáspontú típus, amelyet rézcsövek keményforrasztásához lágyforrasznak is neveznek, tartalmaz ónt és ötvözeteit: ón-réz, ón-ezüst, ón-réz-ezüst. A tartók, amelyek fő alkotóeleme az ólom, ugyanahhoz a típushoz tartoznak, de mérgezőek, ezért nem használhatók ivóvízellátó csővezetékek fektetésekor.

Now Technology: Kilenc lépés és néhány tipp

A rézcsövek keményforrasztási technológiája egyáltalán nem bonyolult.

A következő lépésekkel oszthatja fel a folyamatot:

- Vágás és varrás: Vágja le a fémet egy csővágóval. A vágási terület legyen egyenletes, tartsa a vágót merőlegesen a felületre.

- Munkadarabok tisztítása drótkefével, a sorjainak eltávolítása a végeiről. Csiszolószövetet ebben a szakaszban nem szabad használni, mivel a finom homok képződésének kockázata megzavarhatja az ital tapadását.

- Az egyik cső szélének kibővítése úgy, hogy a másik cső vége minimális hézaggal könnyen illeszkedjen az elsőhöz.

- A tágulás után drótkefével alaposan meg kell tisztítani a végeket.

- A fluxuskeverék felvitele a cső végére a legegyenletesebb vékony rétegben.

- Helyezze egymásba a csövek végeit, jól melegítse fel, amíg a csövön lévő fluxus színe ezüstszínűvé nem válik.

- A forrasztást hozzák a csatlakozáshoz, amely azonnal megolvad és kitölti a csövek közötti hézagot. A folyamat akkor ér véget, amikor a hézag forrasztással van feltöltve.

- Bemelegítés után a lezárt csőnek hagyni kell, hogy alaposan lehűljön - semmiképpen sem szabad ilyenkor hozzáérni.

- Tisztítsa meg, távolítsa el a fluxus maradványait.

Csőcsatlakozási módszer.

A rézcsövek forrasztása forrasztással fizikai jelenségen alapul - a kapilláris hatáson. Az a tény, hogy az olvadt forrasztóanyag a felületi feszültség erői miatt kitölti a csövek közötti rést. Szilárdulás után a résben lévő forrasztóanyag erős monolit varrattá alakul.

Ha hirtelen hiba lép fel sipoly formájában vagy az ízület károsodása, a termék gyorsan és egyszerűen kijavítható. Ehhez elég felmelegíteni és szétszerelni. A hibák eltávolítása után melegítse fel és forrassza újra.

A réztermékek tiszta fenékízületei nem készíthetők - nem életképesek, és biztosan áradásai lesznek - az összes forrasztás összeomlik. Jobb, ha kuplungokat készítünk az egyik cső végének kitágításával.

Most a hajlításról.Csak hajlított csövek hajlíthatók meg csőhajlítóval. Ha nem hőkezelték, akkor keményítő réz szerelvényeket használnak. A szög legfeljebb 90 ° lehet.

Hogyan válasszunk forrasztást

Annak ellenére, hogy a puha forrasztókat nem tartják elég erősnek, a kapilláris hegesztés alkalmazásakor kiváló minőségű egészségügyi szerkezet érhető el. Alacsony olvadáspontú forrasztókat használnak 6-180 milliméter átmérőjű rézcsőtermékek összekapcsolására. Előnyben részesítik őket, mert alacsony hőmérsékleten dolgoznak. Az a tény, hogy a réz magas hőmérsékleten képes elveszíteni szilárdságát.

A közepes és a magas olvadáspontú összes forrasztóanyag szilárd típusú. A réztermékek magas hőmérsékletű forrasztásához réz, ezüst és más fémek alapú forrasztókat használnak. Használatuknak köszönhetően varratot kapnak, amely tartós, ellenáll a magas nyomásnak és a magas hőmérsékletnek.

Közülük a legkeresettebb:

- réz-foszfor;

- réz-ezüst-foszfor;

- ezüst.

Ez utóbbi esetben nemcsak forrasztásra van szükség, hanem fluxus pasztára is a rézcsövek keményforrasztásához.

Milyen forrasztással lehet forrasztani a rézcsöveket?

A rézcsövek egyes elemeinek forrasztással történő összekapcsolásához nagyon sokféle forrasztó van. Mindegyikük következetességük szerint két típusra oszlik:

- szilárd (tűzálló);

- puha (olvadó).

Az ilyen célokra az alacsony hőmérsékletű forrasztók a legnépszerűbbek. Lehetővé teszik a rézcsövek alacsony hőmérsékleten történő összekapcsolását, aminek következtében kizárják deformációjuk lehetőségét. De érdemes megjegyezni, hogy az ilyen forrasztás utáni varratok meglehetősen alacsony mechanikai tulajdonságokkal rendelkeznek.

A magas hőmérsékleten forrasztott ötvözetek, ellentétben az alacsony hőmérsékletűekkel, lehetővé teszik a legtartósabb csőcsuklók elkészítését.

Fontos! A magas hőmérsékletű forrasztókat csak tapasztalt szakemberek számára ajánlott használni, akik ismerik a réz keményforrasztás összes bonyolultságát. Egy tapasztalatlan ember egyszerűen átéghet egy rézcsövön.

Alacsony hőmérsékletű forrasztásnál, amely nagyon népszerű a rézvezetékek háztartási környezetbe történő telepítésekor, leggyakrabban ólommentes forrasztókat használnak. Az ólommentes forrasztások mechanikailag stabil kötést biztosítanak. Az ólommentes forrasztók közé tartoznak: ónötvözetek, bizmut, antimon, ezüst stb. Az ilyen forrasztók ónja körülbelül 95% -ot tartalmaz, a fennmaradó 5% -ot további elemek teszik ki.

Háztartási körülmények között leggyakrabban puha forrasztást használnak, amely nagy mennyiségű ónt tartalmaz.

Alacsony hőmérsékleten történő forrasztáshoz forrasztást lehet használni, amely ón és ólom ötvözet, azonban ilyen anyag nem ajánlott a vízvezeték szerkezetének felszereléséhez. Az ólom ugyanis mérgező anyag, és károsíthatja a lakók egészségét.

A rézcsövek keményforrasztásához speciális gázégőt használnak, amely lehetővé teszi a kapcsolat maximális szilárdságának és megbízhatóságának elérését.

A különböző típusú forrasztók előnyei és hátrányai

A keményforrasztó ötvözetek fontos előnye közvetlenül összefügg a keletkező varratok szilárdságával és a magas hőmérsékletekkel szembeni ellenálló képességükkel. Magas hőmérsékletű keményforrasztással 6–159 mm átmérőjű rézcsöveket kapcsolnak össze. A vízellátási vezetékek lefektetésekor az ilyen típusú forrasztással összekapcsolt csőtermékek keresztmetszete nem lehet kevesebb, mint 28 mm.

Mint a gyakorlat mutatja, a rézcsövek összekötésére szolgáló puha forrasztók közül az ón-réz a legnépszerűbb, a kemény forrasztók között pedig gyakran réz-foszfort használnak. A különböző vállalatok eltérő gyártási technológiával és az alkatrészek százalékos arányával rendelkeznek.

A rézvezeték létrehozásának megkezdése előtt meg kell győződnie arról, hogy nincsenek-e a felületen olyan hibák, amelyek gyakran megtalálhatók a csövek vágásakor. A varratok megbízhatósága nagyban függ a munkafolyamatban használt termékek tisztaságától. A 6-108 milliméter átmérőjű termékeknél az illesztés szélessége 7-50 milliméter lehet.

Hogyan kell használni a forrasztást

Annak érdekében, hogy a forrasztás után a varrat erős és légzáró legyen, szükséges:

- keményforrasztás előtt gondosan készítse elő a csöveket. Ehhez a csövek végeit fémkefével megtisztítják az oxidoktól és más típusú szennyeződéstől, és a csövek vágása után keletkezett sorjait egy speciális eszköz - kúpvágó - segítségével távolítják el;

Rézcső előkészítése a forrasztáshoz

- hosszabbítsa meg az egyik cső végét néhány milliméterrel, hogy a csövek könnyen összeilleszthetők legyenek. Ha a forrasztást szerelvények (különféle konfigurációjú csővezeték összeszerelésére tervezett elemek) segítségével hajtják végre, akkor a szerelvény átmérője nő, és nem a cső;

A csőátmérő növelése

- a cső forrasztási pontjait fluxussal dolgozza fel;

Forrasztás előtt a csövet forrasztás előtt

Mivel a fluxus mérgező vegyület, a munkavégzés során szigorúan be kell tartania a biztonsági szabályokat: kesztyűvel és szellőztetett helyen kell dolgozni.

- készítsen elő egy gázégőt (rézből készült csövek forrasztására szolgáló berendezés), és kissé melegítse a forrasztandó területeket;

- óvatosan alkalmazzon forrasztást a cső teljes kerületén, amely a fűtési folyamat során fokozatosan átmegy szilárd állapotból folyadékká, ezáltal kitölti az összes üres helyet;

Forrasztás forrasztással

- hagyja a forrasztót teljesen lehűlni álló helyzetben. A teljes hűtéshez a forrasztás típusától függően átlagosan 3-5 perc szükséges.

A réz csövek forrasztásának folyamatát forrasztással mutatjuk be a videóban.

A forrasztóanyag és a fluxus kiválasztásánál figyelembe kell venni az anyagok összes fő jellemzőjét, vagyis ha magas hőmérsékletű forrasztást alkalmaznak forrasztáshoz, akkor a fluxust is meg kell tervezni a magas hőmérsékletű forrasztáshoz. A helyesen kiválasztott és illeszkedő anyagok nemcsak a feszes varrat, hanem a legtartósabb kapcsolat kialakításához is hozzájárulnak.

Réz forrasztási fluxus

A réz a legmegbízhatóbb fémtermék, és számos iparágban használják. Ezzel együtt a réz működésének nyilvánvaló hátrányai vannak, annak ellenére, hogy a magas mechanikai és műszaki jellemzők, valamint a réz keményforrasztási fluxusa segít kiküszöbölni ugyanazon réz vízvezetékrendszer hibás működésének problémáit. A paszta réz forrasztásához való felhasználásának fő feladata egy védőfólia kialakítása a környezeti hatások, különösen az oxigén ellen.

A csövek típusai

A nagy teljesítményjellemzők ellenére a rézcsövek nem a legnépszerűbb termékek a hazai piacon. Magas költségkorlát, bár a csatlakozási technológiától függően a működési időtartam sokkal hosszabb lesz, mint a hasonló anyagoké.

Kétféle rézcső létezik.

- Lágyított... A gyártást követően a csöveket hőkezelésnek vetik alá 650-700 ° C hőmérsékleten. Az eljárás plaszticitást ad a terméknek, némi szilárdságvesztéssel. Ezenkívül nő a termelés költsége.

- Felismeretlen... Nagy szilárdság jellemzi őket. Az egyetlen hátrány az alacsony rugalmasság. A csővezeték telepítésekor a hajlításokat tengelykapcsolók segítségével hajtják végre, mivel az ilyen csöveket szinte lehetetlen meghajlítani.

A termék típusától függetlenül különleges követelményeket támasztanak az anyag tisztaságával szemben. A GOST 859-2001 szerint a réz tömegaránya nem lehet alacsonyabb, mint 99%.

A réz forrasztással történő forrasztásának jellemzői

Számos nyugat-európai országban a rézcsöveket régóta használják a vízellátó és fűtési rendszerek fő alkotóelemeként. A rézcső károsodása kellemetlen apróság, de a rézhuzalok forrasztásának folyamata segít megszabadulni a meghibásodás kiváltó okától. Próbáljuk meg kitalálni, hogy a fluxus milyen típusai állnak rendelkezésre a gyakorlatban:

- A réz forrasztási fluxuscsoport első és fő kategóriája azokat az alkatrészeket tartalmazza, amelyek tökéletesen megbirkóznak a korrózió megnyilvánulásával. Ebbe a csoportba tartoznak az összes olyan komponensek, amelyek folyadékban, valamint foszforban oldódnak. Ennek eredményeként egy teljes anyag képződik, amely végül kivételt ír elő a termék felületének forrasztási folyamat utáni tisztításának szabályai alól. A legtöbb esetben ez a réz forrasztási fluxus a kevésbé költséges és legköltséghatékonyabb megoldás.

- A rézcsövek keményforrasztására szolgáló fluxus komponensek második csoportját olyan anyagként mutatjuk be, ahol szalicilsavat használunk a készítményben, amelyet szerves vegyületekben oldunk. Ezen túlmenően ebbe a csoportba tartoznak azok az anyagok és anyagok, amelyek vazelin, alkohol vagy akár arany anyag összetevői vagy származékai. Ezt a fajta fluxust használva a réz saját kezű forrasztásához elérhetjük a varratok állapotának ideális mutatóját, valamint a kezelt felület tisztaságát és szép megjelenését.

- A harmadik és talán legnépszerűbb csoport gyantát vagy nátrium-bórsavat tartalmaz. Az utolsó kémiai komponens olvadni kezd, +70 C-os hőmérsékletről indulva. Ebben az esetben a gyanta és a bórsav sem jelentenek különösebb veszélyt az emberi életre és egészségre.

Mi szükséges a rézcsövek forrasztásához

A rézcsövek forrasztása, amelyet nem nehéz megtenni a saját kezével, nem igényel drága berendezéseket és semmilyen speciális anyagot. A helyes megvalósításához a következő eszközökre lesz szüksége.

- Égőfej, amelynek következtében a forrasztó és a csőszakasz felmelegszik, ahol összekapcsolódnak. Az ilyen fáklyát rendszerint propángázzal látják el, amelynek nyomását egy hegesztő szűkítő szabályozza.

- Speciális eszköz rézcsövek vágására. Mivel az ebből a fémből készült termékek nagyon puhák, elég óvatosan kell őket vágni, hogy ne ráncolódjanak a falak. A modern piacon különféle modellek csővágóit kínálják, amelyek mind funkcionalitásukban, mind technikai képességeikben különböznek. Az ilyen eszközök egyedi modelljeinek kialakítása, amely fontos, lehetővé teszi, hogy még nehezen hozzáférhető helyeken végzett munkához is felhasználják őket.

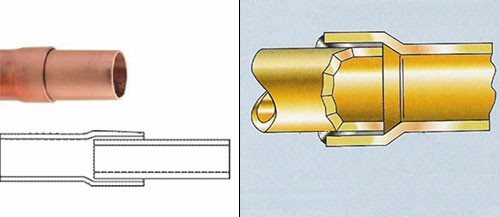

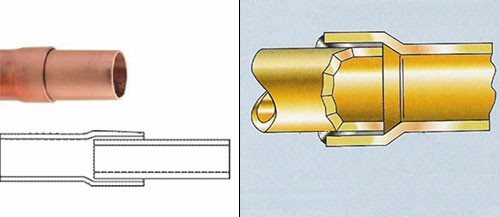

- A csőbővítő olyan eszköz, amely lehetővé teszi a rézcső átmérőjének bővítését, amely szükséges a forrasztás jobb elvégzéséhez. Különböző rendszerekben, rézcsövekből szerelve, ugyanazon szakasz elemeit használják, és a minőségi összekapcsoláshoz kissé meg kell növelni az egyik csatlakoztatandó elem átmérőjét. Pontosan ezt a feladatot oldja meg egy ilyen eszköz, mint például a csőbővítő.

- Készülék rézcsövek végeinek letörésére. A vágás után sorja marad az alkatrészek végén, ami akadályozhatja a jó minőségű és megbízható csatlakozás elérését. Ezek eltávolításához és a csövek végeinek megfelelő konfigurációhoz a keményforrasztás előtt egy ferde szerszámot használnak. A piacon két fő típusú letörő eszköz létezik: kerek tokba zárva és ceruza formájában készülnek. Kényelmesebb a működés, de drágábbak a kerek eszközök is, amelyek képesek kezelni a legfeljebb 36 mm átmérőjű puha rézcsöveket.

- A rézcsövek keményforrasztáshoz történő megfelelő előkészítéséhez el kell távolítani a felületükről az összes szennyeződést és oxidot.E célokra keféket és keféket használnak, amelyek sörtéi acélhuzalból készülnek.

- Általában rézcsövek keményforrasztását hajtják végre, amelyek magas és alacsony hőmérsékletűek lehetnek. A magas hőmérsékletű forrasztás rézhuzal, amely körülbelül 6% foszfort tartalmaz. Egy ilyen huzal 700 fokos hőmérsékleten olvad, míg alacsony hőmérsékletű típusához (ónhuzal) 350 fok elegendő.

- A rézcsövek keményforrasztásának technológiája speciális fluxusok és paszták használatát jelenti, amelyek védelmi funkciót látnak el. Az ilyen fluxusok nem csak megvédik a kialakult varratot a benne lévő buborékok képződésétől, hanem jelentősen javítják a forrasztás tapadását a cső anyagához.

Rézcső fáklyás készlet

A fluxus, a forrasztás és más alapvető elemek mellett további eszközökre lesz szüksége a rézcsövek forrasztásához, amelyek minden műhelyben vagy garázsban megtalálhatók. Réztermékek forrasztásához vagy főzéséhez ezenkívül elő kell készíteni:

- szabályos jelölő;

- rulett;

- épületszint;

- egy kis kefe, merev sörtékkel;

- egy kalapács.

A munka megkezdése előtt fontos eldönteni a rézcsövek forrasztásának módját is. A fő lehetőség kétféle lehet: keményforrasztás (ritkábban használatos) és lágy típusú forrasztás. Ennek a kérdésnek a megoldása során fontos abból kiindulni, hogy követelmények vonatkoznak az egyik vagy másik típusú forrasztásra. Tehát szilárd típusú forrasztókat alkalmaznak a hűtőegységek és a klímaberendezések keményforrasztásához. Minden más esetben (vízellátó rendszerek, fűtési rendszerek stb.) Ónhuzal használható. Bármelyik technológiát is választják, emlékezni kell arra, hogy a fluxus mindenképpen szükséges.

Ecsetek a rézcső belső felületének tisztításához forrasztás előtt

Hogyan kell kinéznie egy rézcső forrasztási fluxusának?

Amint a fentiekből látható, a réz keményforrasztásához szükséges fluxus kiválasztásához részletesen tanulmányozni kell az egyes alkatrészek specifikációját, és ugyanakkor be kell tartani néhány óvintézkedést és az alkalmazás általános szabályait. :

- A réz forrasztásához használt fluxus pasztának biztosítania kell a termék feldolgozott felületének egyenletességét.

- A fluxus bármely komponensének viszkozitási indexének jóval alacsonyabbnak kell lennie, mint a forrasztásé, vagyis a készítménynek meg kell olvadnia a forrasztás előtt, és biztosítania kell a munkadarab teljes terének egyenletes kitöltését. A fluxus és a forrasztás kölcsönhatásának mutatója a teljes kritérium.

- Az oxid filmnek teljesen fel kell oldania és meg kell védenie a fémet a másodlagos oxidációs folyamattól.

- A réz forrasztópasztával feldolgozott varratnak reprezentatív megjelenésűnek kell lennie, és nem okozhat kellemetlenségeket a további működéshez.

- Az anyag kémiai stabilitása. A melegítési folyamat során a fluxusnak semmilyen módon nem szabad lebomlania.

- A technológiai munka végén az iszapmaradványokat el kell távolítani.

- A rézcsövek forrasztásához függőleges helyzetben megengedett a paszta használata.

Flux opciók réz anyagokhoz

Az ipar ma számos lehetőséget kínál a fluxusokra, amelyeket speciális ipari műveletekhez használnak. Ez általában 3 fő csoport:

- Folyékony kategória. Speciális csövekben használják, puha forrasztókkal együtt.

- Por kategória. Speciális tartályokban tárolják, közepes és megerősített csoportos forrasztókkal együtt.

- Gumboil pépes anyag formájában. Ez a fluxus kész verziója, amelyet forrasztóként, valamint a forrasztás felületére történő feldolgozásának és alkalmazásának eszközeként használnak.

Ezután figyelembe vesszük az alkatrész tervezett célját egy adott termelési kategória számára, különösen:

- Korróziógátló tulajdonságú készítmények. A gyógyszer komponense tartalmaz oldószereket, valamint a foszfor összetételét. A fűtési eljárás során egyfajta kapcsolat lép fel, ahol szerves komponensek képződnek.A technológiai munka végén el kell távolítani az iszapot speciális technológiák alkalmazása nélkül, vagyis a szokásos módon.

- Nagyfrekvenciás jellemzőkkel rendelkező gyógyszerek. Komponensként aranyat vagy a nemescsoport egyéb anyagait - etanolt, petrolátumot és szalicilsavat - használják. Ennek eredményeként sima és tökéletes varrat képződik, amely nem igényel további feldolgozást.

- Aktivált csoport fluxusok. Ebbe a kategóriába a legnépszerűbb csoportok anyagai tartoznak - a bórax, valamint a gyanta. A Borax már +70 C hőmérsékleten olvadni kezd, veszélyes váladék kibocsátása nélkül.

Ez utóbbi csoport számára egyszerű követelményeket támaszt, különösen ajánlott készítményeket készíteni közvetlenül a technológiai műveletek helyszínén. Tehát a gyantát részletekben el kell keverni szalicilsavval vagy anhidriddel (megengedett a dietilamid és az anilin használata).

Forrasztási folyamat, amit tudnia kell

A forrasztás során emlékeznie kell a következőkre.

A szállított áram csak induláskor mozog, ez legalább ötször növeli a munka termelékenységét a kézi ívhegesztéshez képest. "

A nagy sűrűségű hegesztőáramok használata ebben az esetben nem eredményezi a bevonat úgynevezett hámlását és következésképpen a munkaelektródák túlmelegedését a távozás végső folyamatában. Ha vastag fémdarabokat használunk, akkor nem szükséges elvégezni a meglévő élek szakaszát, mivel a behatolást teljesen a mélységig végzik.

A rézcsövek esetében a keményforrasztási folyamat során a következő követelményeket kell betartani:

- Kívánatos, hogy a fluxus eredetileg a forrasztás származéka legyen. Ebben az esetben lehetővé válik a fluxus és a forrasztás minden komponensének olvadáspontjának maximális egyenletessége. Ez a tényező lehetővé teszi a szakember számára, hogy teljes mértékben szabályozza a fűtési munkafolyamatot, és ezáltal szabályozza a hegesztés gyártási ciklusát.

- Ha az olvadási hőmérséklet szempontjából megfelelő forrasztást és fluxust használ, akkor az utolsó paramétert használja a forrasztási folyamat hőmérsékletének szabályozására. Itt képesek leszünk minimalizálni a keményforrasztási folyamat veszteségét, valamint a munkadarabok és egyéb alkatrészek esetleges károsodását.

A legjobb megoldás, bár drága, a fluxus paszta használata lesz, amely egyidejűleg propoyem és anyag a termék felületének előzetes forrasztásának feldolgozásához.

Van még egy fontos pont, a salak képződése, amely ezt a folyamatot kíséri. Ebben az esetben a varrat felülete növeli a kristályosodást, ami viszont jelentősen csökkenti a látható üregek számát, valamint a lerakódott részecskék megjelenését a lerakódott anyagban. Ennek a folyamatnak a hátránya a megnövekedett folyékonyság. De ennek ellenére a felületkezelés sebessége és minősége minden lehetséges hátrányt lefed a rézlapok forrasztásának minden lehetséges hátrányában.

Kicsit a rézről

A réz egy puha fémötvözet, amelyet az ókorban az üldözők örömmel használtak munkájukhoz. Ma a réz nem kevésbé keresett. Az ilyen ötvözetből készült csövek a fűtési és légkondicionáló rendszerek szerves részét képezik. A vízvezeték elrendezhető réz elemek segítségével is.

A vezeték telepítéséhez a forrasztási módszert alkalmazzák, amelynek során a rézelemeket összekapcsolják a forrasztással. Ez a lágyfém anyag megolvad, ha meghatározott hőmérsékletnek van kitéve, és egyetlen tömített kötést képez.

Fontos: a rézcsövek saját kezű forrasztása nem nehéz feladat. A legfontosabb dolog a megfelelő forrasztás kiválasztása és a forrasztási hőmérséklet meghatározása. Ugyanakkor érdemes tudni, hogy a rézcsövek magas költsége nem igényel további csatlakozó elemeket.Vagyis a réz egyetlen vonalba kapcsolható, és ezzel egyidejűleg spórolhat a szerelvények, tengelykapcsolók stb.

Hogyan kell forrasztani a rézcsöveket, és hogyan kell helyesen csinálni otthon, az alábbi anyagunkban részletes videojátékkal.