Házikók, vidéki házak, nyaralók, garázsok építéséhez olcsó fa betont használhat. Előállításának technológiája attól függően változik, hogy milyen körülmények között található az anyag. Az arbolit gyárilag és kézzel is készül. Öngyártáskor a nyersanyagok bizonyos arányait be kell tartani a nagy szilárdság elérése érdekében. Az Arbolit számos előnnyel rendelkezik, amelyek közül érdemes kiemelni az alacsony költségeket, a minimális hővezető képességet, a könnyű gyártást, a természetes összetevőket. Egy ilyen építőanyagból lehetővé válik a kívánt alakú blokk, panelek és födémek felépítése. A keveréket a zsaluzatba öntve monolit fa betont kap, amelyet két vagy három emeletes és válaszfalas alacsony épületek külső teherhordó falainak, valamint hő- és hangszigetelő építőanyagainak építésére használnak.

Ebben a rövid áttekintésben megvizsgáljuk a fa betonelemek otthoni gyártásának és felhasználásának árnyalatait.

A fűrészporbeton három fő alkatrészből készül:

1. portlandcement vagy szulfátálló keverék (pozzolán típusa nem adható hozzá);

2. a faipar által biztosított adalékanyagok és szerves töltőanyagok módosítása. Ezek lehetnek fűrészpor, apró forgács, tű, faforgács, zúzott kéreg és kemény növényi szárak;

3. kémiai adalékok, amelyek szabályozzák a fa beton porozitását, felgyorsítják az edzettséget, növelik a baktericid tulajdonságokat és tartósabbá teszik az anyagot.

Monolit fa beton nomenklatúrája

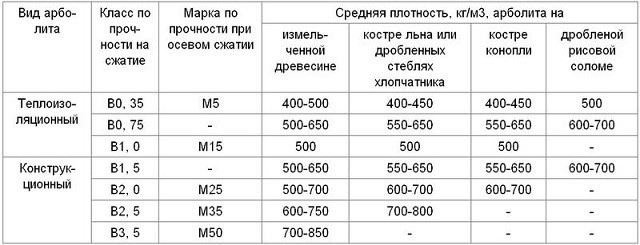

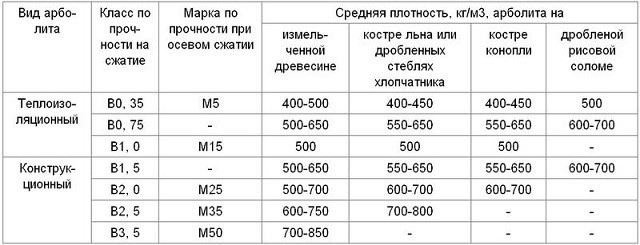

A monolit fa beton nomenklatúrája megegyezik a tömb fa betonnal - 2 típus létezik:

- Szerkezeti. Sűrűsége 500–850 kg / cu. m. Megfelel a B1, B1.5, B2, B2.5 szilárdsági osztálynak. 2 emeletig tartó teherhordó falak és válaszfalak építésére szolgálnak.

- Hőszigetelő. Sűrűsége 300-500 kg / köbméter. m. Erősségi osztály - B0,35, B0,5, B0,75. Hőszigeteléshez és hangszigeteléshez használják az orrmelléküregek és a falak közötti üregek kitöltésére.

Az öntött fa beton szilárdsága a felhasznált cement minőségétől és a keverék tömörítésének minőségétől függ. Elégtelen szilárdság esetén a fa beton megerősítését végezzük.

Fa beton összetétele

A fa beton összetételét a GOST 19-222-84 sz. Az öntésre kész fa betonkeverék a következő alkatrészekből áll:

- Cement habarcs;

- Vegyi adalékok;

- Szerves töltőanyagok.

Cement

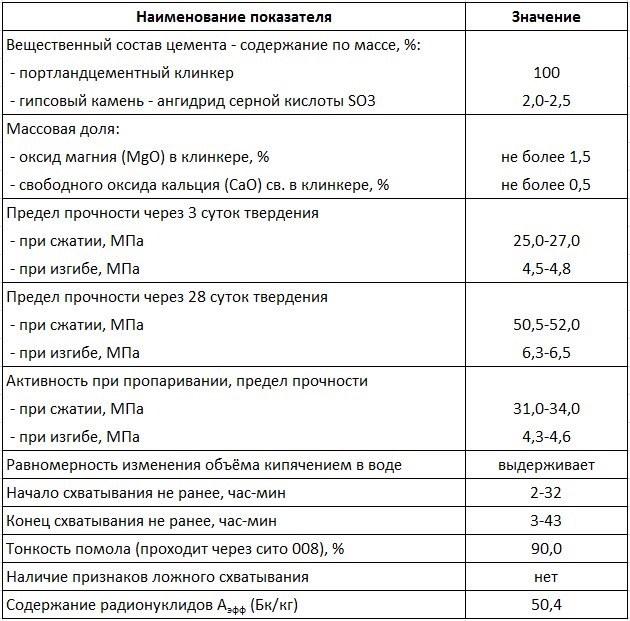

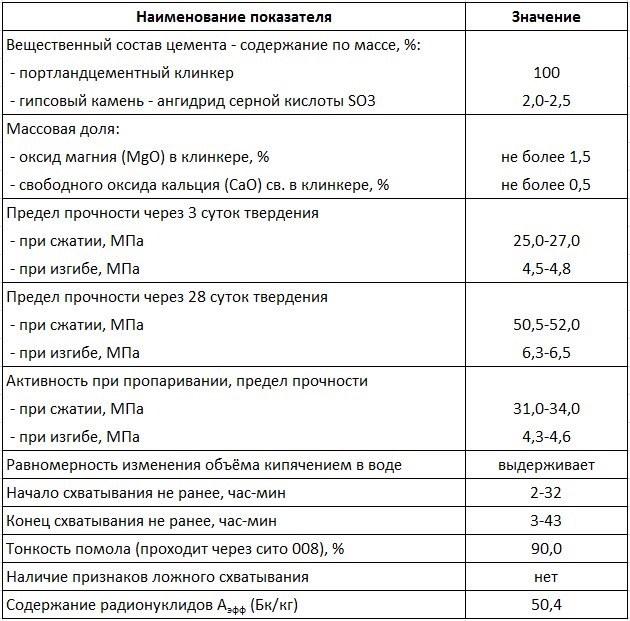

A cementalapú habarcsot kötőanyagként használják a gyártás során. A GOST szerint a fa beton elkészítéséhez használt portlandcementnek legalább M-400 osztályúnak kell lennie.

Asztal. Az M-400 cement műszaki jellemzői

A fa betonoldat összetételéhez nem ajánlott homokot adni, mivel ez rontja a szerves töltőanyagok cementkötő anyaggal történő tapadásának teljesítményét. Ennek eredményeként a blokkok gyengülnek, hajlamosabbak leszerelésre és repedésekre.

Kémiai adalékanyagok

A kémiai adalékanyagokat a fa beton teljesítményjellemzőinek javítására tervezték. A fa beton szerkezete a következő kémiai összetevőket tartalmazza:

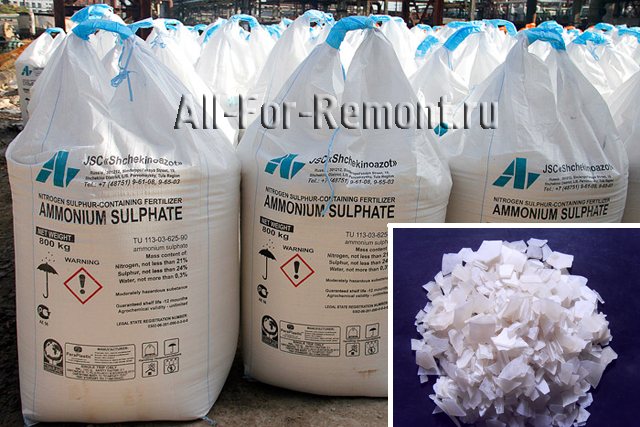

- Az alumínium-szulfát, más néven alumínium-szulfát, szervetlen só, amely vízben jól oldódik. A fa beton gyártása során vízszigetelő anyagként használják, amely növeli az anyag nedvességállóságát.

Magas higroszkópossága miatt az alumínium-szulfátot alacsony páratartalmú helyiségekben és zárt csomagolásban kell tárolni.

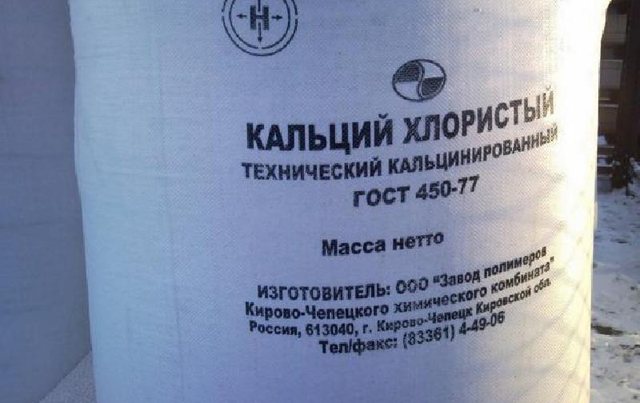

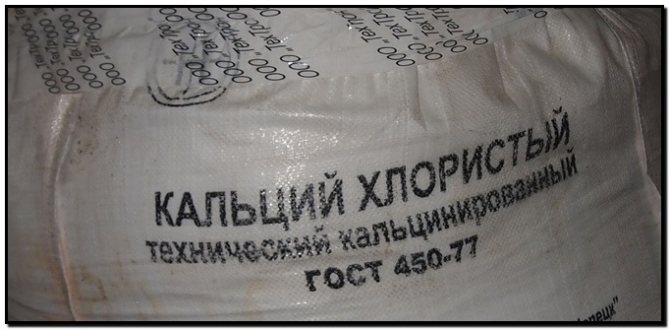

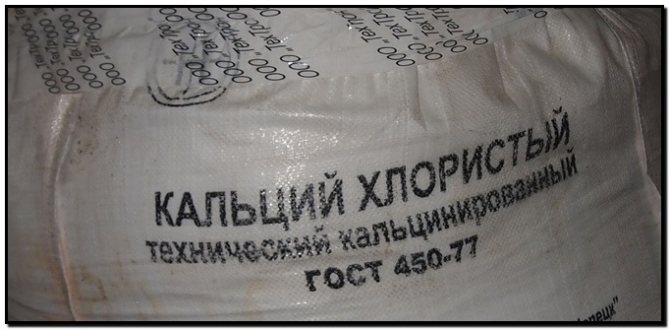

- A kalcium-klorid kémiai elem, amelyet az ipari szóda előállításakor nyernek.A fa betonkeverékhez adják, hogy megkötje a szerves adalékanyagokban lévő cukrokat, ami jelentősen megnöveli a kapott cementhabarcs szilárdsági jellemzőit, és lehetővé teszi a fa alkatrészekhez való tapadásának fokozását.

- Folyékony üveg - vízben oldott nátrium- vagy kálium-szilikátok. A fa beton keverékének előállításakor a vízüveg keményítőszerként működik, valamint saválló és vízálló tulajdonságokat ad a cementhabarcsnak.

- Az oldathoz oltott meszet adnak, hogy semlegesítse a szerves adalékokban található természetes cukrokat, és javítsa a cement és a fa kötési tulajdonságait.

Szerves aggregátumok

A famegmunkálási hulladékot töltőanyagként használják a fa beton gyártása során. A fabeton és az egyéb könnyűbeton típusok közötti fő különbség az, hogy meglehetősen nagy alkatrészeket tartalmaz - faforgács, lengyújtó, kenderszalma stb. Az anyag fő mutatói a szerves töltőanyag százalékától függenek: sűrűség, higroszkóposság, hővezető képesség stb.

- A faapríték a leggyakrabban használt adalékanyag. A GOST szerint mérete nem haladhatja meg a 4 x 1 x 0,5 cm-t. Ebben a tekintetben az arbolit szerkezetek műszaki jellemzői eltérnek a fűrészpor beton és a farostlemez (forgácsbeton) jellemzőitől.

A faapríték a fa betontömb fő alkotóelemeA szerves frakció szükséges méretét egy speciális forgácsoló (aprító) segítségével kapjuk meg. A faforgács-tartalom a fabeton teljes térfogatában eltérő lehet, és 30 és 90% között mozoghat.

- A lenmagot ugyanabban a formában adják hozzá, mint amelyet lenfeldolgozó üzemben nyernek az alapanyagok előzetes feldolgozása után.

- A kender szalmát használat előtt fel kell aprítani.

A műszaki előírások szerint a lenmagnak és a kendertölteléknek a következő méretekkel kell rendelkeznie:

- Hossz - 15-25 mm.

- Szélesség - 2-5 mm.

A különböző régiókban más szerves adalékanyagok is felhasználhatók fa betontömbök és panelek előállításához: rizs és hajdina szalma, pamut feldolgozási hulladékok stb.

A táblázat a különböző szerves töltőanyagok felhasználásával készült fa beton műszaki jellemzőit mutatja:

Monolit fa beton főzése: a keverék összetétele és arányai

A monolit fa beton 80-90% -ban faforgács, töltőanyagként, cement, víz és kémiai adalékokból áll, amelyek felgyorsítják az oldat megkeményedését és kiküszöbölik a fa cukrok hatását.

A GOST szerint a fa beton faforgácsának bizonyos méretnek és formának kell lennie. Célszerű tűlevelű fákat használni, a vörösfenyő kivételével. A keményfa valamivel több fás mérget tartalmaz, és felhasználható is.

Az M400, M500 osztályú portlandcementet cementként használják (európai márkák: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Ásványi pótlék arány

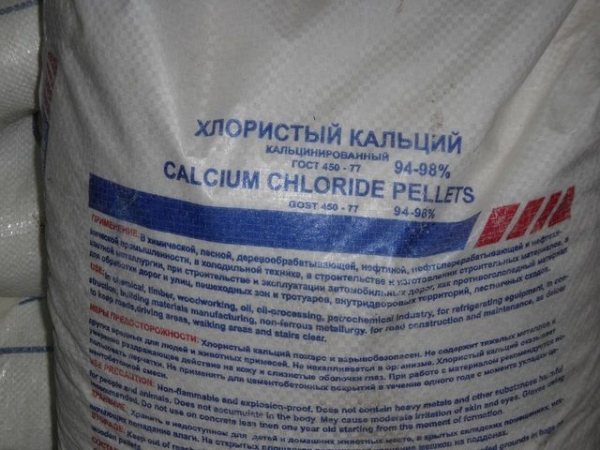

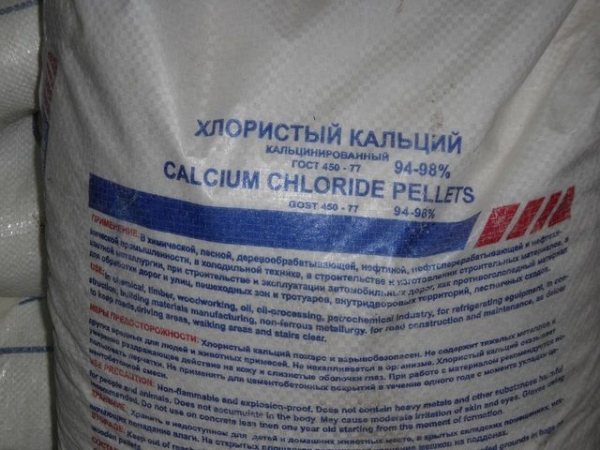

A "Kémiai adalékok a fa betonhoz" cikkben leírt különféle kémiai komponensek felhasználhatók ásványi adalékként az oldat keményedésének felgyorsítására, a faforgács kezelésére és az oldat mobilitásának növelésére. A leggyakoribb és egyben hatékony adalékok a kalcium-klorid (technikai CaCl2), vizes üveg, alumínium-szulfát, mész-bolyhok.

Ennek megfelelően sok recept létezik a monolit fa beton elkészítésére. Egyes receptekben a fát előkészítik és feldolgozzák, másokban kémiai komponenst adnak közvetlenül a keverékhez.

Az egyik recept szerint a forgácsot mészbe áztatják (80 kg mész fadarabonként), kinyomják. Ezután a tetejére szórjunk 80 kg oltatlan mészport, keverjük össze, egyengessük, szárítsuk meg és adjuk hozzá a keveréket.Így megszabadulnak a fa cukroktól, amelyek befolyásolják a monolit fa beton szilárdságát.

A faforgáccsal való bukdácsolás, és még inkább az ilyen mennyiségű építkezéshez, meglehetősen időigényes vállalkozás, amely helyet igényel ehhez a folyamathoz. Ezért a monolit fa beton előállításának gyors lehetősége lenne a kalcium-klorid vagy az alumínium-szulfát (alumínium-szulfát) alkalmazása. Ebben az esetben a chipeket nem lehet feldolgozni, de jobb, ha pár hónapig a szabadban, a nap és az eső alatt fekszenek (nem halomban!). Továbbá, ha lehetséges, keverés előtt vízbe áztathatja és száríthatja. Az áztatás és a pácolás a fa egyfajta elemi előkészítése, amely lehetővé teszi a cukor egy részének eltüntetését.

A monolit fa beton, kalcium-klorid vagy alumínium-szulfát összetételének elkészítésének szakaszában a cement tömegének 2-5% -át adják. Tehát mekkora a fa beton kémiai adalékanyagának aránya, 2% vagy 5%? Ez a márkától és a cement minőségétől függ. Ugyanazon márka (például az M500), de a különböző gyártók összetétele minőségében valóban eltérhet. Ezért ajánlott egy teszt tétel készítése. Ha a kötőanyag 5 tömeg% kalcium-klorid hozzáadásakor a "kivirágzás" (fehér sós kivirágzás) jelenik meg a megkeményedett anyagon, akkor a kémiai komponens százalékát csökkenteni kell. A kivirágzások azt jelzik, hogy a cement jó, 5% pedig túl sok a kompozícióhoz. Ugyanakkor 2% nem biztos, hogy elég. Pár tesztkeveréket érdemes elvégezni.

Fontos tudni! A monolit fa betonnál nincs meghatározott kémiai komponens arány! Mindig a felhasznált cement és forgács minőségétől (minőség, fafajok, méretek) függően kell meghatározni.

Néhány ember nem akar foglalkozni a kalcium-klorid arányának kiválasztásával. És hogy ne alakuljon ki sós kivirágzás, vizes üveget adunk a készítményhez. Például 2 tömeg% kalcium-klorid és 3 tömeg% vizes üveg cement. De a folyékony üveg meglehetősen drága, ezért sokak számára gazdaságosabb, ha elkészítünk pár tesztet és meghatározzuk a kalcium-klorid arányát.

A faforgács, a cement és a víz aránya 1m3 zselésített fa betonra vonatkoztatva

Az arány attól függ, hogy milyen típusú monolit fa betont készít: szerkezeti vagy hőszigetelő.

Vegye figyelembe az 1m3 öntött monolit fa beton arányát, ha M400-as kötőanyagot és teljesen száraz tűlevelű faforgácsot használ:

Szerkezeti monolit fa beton

В2,5 (М25) - 380 kg cement, 250 kg fa töltőanyag, 440 liter víz;

В2,0 (М20) - 350 kg, 230 kg, 400 liter;

B1.0 (M15) - 320 kg, 210 kg, 360 liter;

Hőszigetelő monolit fa beton

B0,75 (M10) - 300 kg cement, 190 kg fa töltőanyag, 430 liter víz;

B0,35 (M5) - 280 kg, 170 kg, 300 liter;

Az összetétel javítása

Ha más márkájú cementet használ, akkor az arányt az együttható alapján számítják ki: az M300 esetében az együttható 1,05, az M500 esetében - 0,96, az M600 esetében - 0,93.

A forgácsolási arány abszolút száraz anyagra vonatkozik. Ez általában ritka. Ezért mennyiségét a nedvességtartalmától függően kell beállítani - adjon hozzá egy bizonyos mennyiséget. A további mennyiség kiszámításához szorozza meg a fenti tömeget egy együtthatóval, amelyet úgy számolnak, hogy a chipek nedvességtartalmának% -át elosztják 100% -kal.

Például a famag nedvességtartalma 20%. Meg kell szereznie a B2.0 szilárdsági osztályú monolit fa betont. Ezért: 20% / 100% = 0,2. Megszorozzuk a 0,2 együtthatót a száraz forgács mennyiségével 230 kg a B2.0 esetén - 0,2 * 230 = 46 kg. Ezenkívül hozzá kell adnia 46 kg fa töltőanyagot a kompozícióhoz.

Gyúrási folyamat

A forgácsot és a kalcium-kloridot (vagy más kémiai adalékot) szárazon összekeverjük, majd cementet adunk hozzá. A kompozíció egységességének elérése. Ezután öntözőkannából állandó keverés közben vizet adunk, amíg az összes faaggregátumot minden oldalról el nem fedi a keverék.

Kényelmes keverni egy építőipari keverővel vagy keverővel. Ez általában 5-7 percet vesz igénybe.

A monolit fa beton kész keveréke közepesen nedves tömegű. Ha chipset vesz a kezébe, akkor a víz ne folyjon ki belőle!

Ha kémiai adalékot nem vezettek be a készítménybe, de az aggregátumot mészben előzetesen feldolgozták, akkor a keverési folyamat 25 percig tartott, így a mésznek ideje volt oltani.

Tehát saját kezével elkészítheti a monolit arbolitot a falak és válaszfalak emelt zsaluzatába vagy állandó zsaluzatába történő későbbi öntéshez, valamint a padlók és a mennyezetek öntéséhez.

Barkács fa betontömbök - technológia

Kezdőlap / Cikkek / DIY fa betontömbök - technológia

DIY fa beton blokkok

Az energiaárak sajnos nem mutatnak csökkenő tendenciát, ezért a lakásépítésben mindig a házak valóban hatékony hőszigetelésének kérdései kerülnek előtérbe. Számos különféle technológia létezik az épületek szigetelésére homlokzati anyagok vagy belül elhelyezett anyagok, speciális csuklós szerkezetek stb. Felhasználásával. Sok kérdés azonban már az építkezés szakaszában megoldódik, ha a falak építéséhez saját magas hőszigetelési tulajdonságokkal rendelkező építőanyagokat használnak. Ezen anyagok egyike a fa beton, vagy, ahogy gyakrabban nevezik, a fa beton.

DIY fa beton blokkok

Miután széles körben használták az építőiparban, idővel méltatlanul feledésbe merült, és sok potenciális fejlesztő néha nem is tud róla semmit. A fa beton azonban kezdte helyreállítani keresleti pozícióját, kezdett megjelenni az eladásban. De ha nem tudja megvenni, akkor sem kell kétségbe esnie - mindig megvan a lehetőség arra, hogy saját kezűleg készítsen fa betontömböket.

Mi a fa beton, és mi a fő előnye

Az anyag, amelyet általában arbolitnak hívnak, két fő összetevőből áll. Fő tömege faforgácsból és fűrészporból készült töltőanyag, amelyeket a második frakció - a portlandcement - köt össze. A teljes tömeg tartalmazhat olyan speciális kémiai adalékanyagokat, amelyek javítják a fa minőségét vagy növelik a kapott keverék plaszticitását, de fajlagos mennyiségük nagyon alacsony.

A fa beton fő összetevő összetétele

Nem szükséges feltételezni, hogy az ilyen fa beton valamiféle újdonság az építőanyagok családjában. Éppen ellenkezőleg, a növényi komponensek ásványi kötőanyagokkal való felhasználása hosszú múltra tekint vissza - hogyan nem lehet felidézni a vályogépítés ősi technológiáját, ahol a fő összetevők a szalma és az agyag. A szilikátgyártás fejlődésével, amikor tömegesen megkezdődött a cement előállítása, elkezdték az első kísérleteket a fa betonnal.

A huszadik század 50-60-as éveiben a fa betont ipari méretekben kezdték gyártani. Az anyag átfogó teszteket teljesített, megkapta a megfelelő GOST-ot, folyamatosan módosították - több kutatócsoport dolgozott ezen a kérdésen. A gyártott építőanyagok minőségének szembetűnő bizonyítéka, hogy fa betonból emeltek több épületet az antarktiszi állomásokon, beleértve az ebédlő és a konyha épületét is. A számítás igazolta önmagát - nem volt nehéz ilyen könnyű anyagot nagy távolságra szállítani, és a csupán 30 cm vastag falak kényelmes üzemmódot tartottak fenn ezekben az extrém körülmények között.

Sajnos a jövőben az építőanyagok ipari gyártásának fő hangsúlya a vasbetonra került, az energiatakarékosság és az ökológia problémái akkor kevéssé aggódtak, és az arbolitot méltatlanul egyszerűen elfelejtették. A termeléséhez kellően tág vállalkozáshálózat megszűnt, ilyen irányú fejlesztések nem történtek.

Manapság "újjáélednek" a falanyagok gyártási iránya. Az arbolitot újra kezdték használni az építkezésben, megnőtt a kereslet.Sok magánvállalkozó foglalkozik fa beton gyártásával - a gépgyártó vállalkozások még speciális mini vonalak gyártását is létrehozták. Bizonyos technológiák betartásával teljesen lehetséges fa betontömbök készítése saját kezűleg és otthon.

Mini vonal fa beton tömbök gyártásához

Milyen csodálatos tulajdonságokkal rendelkezik ez az anyag, és milyen előnyökkel jár a használata:

- Az első dolog, amire mindig figyelnek, a kiváló hőszigetelési jellemzők. A fa önmagában "meleg", ráadásul a fa beton "levegõssége" fontos szerepet játszik. Hasonlítsuk össze - csak 300 - 400 mm-es fa-beton falazat ugyanolyan hatékony hideg ellen, mint egy körülbelül 2 méter vastag téglafal!

A fa betonból épült ház nem fél a fagytól

- Az Arbolit kiváló hangszigetelő. A belőle épült ház nem hatol be az utcai zajokba.

Az anyag könnyedsége nagyban leegyszerűsíti az építési folyamatot és csökkenti az alapzat terhelését

- Az anyag könnyű - sűrűsége 400 és 850 kg / m³ között van. Ez pedig a szállítás, az építés költségeinek csökkenése (nincs szükség speciális emelőeszközökre), az épület alján lévő terhelések csökkenése, és lehetőség nyílik egy egyszerűbb és olcsóbb alapozás használatára.

- A fa beton könnyedsége egyáltalán nem jelenti törékenységét. Ellenkezőleg, irigylésre méltó hajlékonysággal és ütéselnyelő tulajdonságokkal rendelkezik (összenyomódás - a térfogat 10% -áig), jó hajlítószilárdsággal. Terhelés alatt nem fog megrepedni vagy összeomlani, és az erőfeszítés eltávolítása után megpróbálja visszaállítani korábbi alakját - befolyásolja a faforgács megerősítő hatása. A többi fal anyagát elpusztító erős ékezetes ütések a mosott felületre korlátozódnak, de a blokk teljes szerkezetének megzavarása nélkül.

Ez különösen fontos, ha problémás talajon vagy megnövekedett szeizmikus aktivitású régiókban építenek épületeket - a ház falai nem repednek meg.

- Az arbolit környezetbarát anyag. A nyersanyagok megfelelő előkezelésével nem válik a mikroorganizmusok, penész, rovarok vagy rágcsálók táptalajává. Nem tartalmazza az emberi egészségre káros anyagok felszabadulásával járó vita és az anyag lebomlásának folyamatait. Ugyanakkor kiváló a páraáteresztő képessége, a falak képesek "lélegezni", kondenzáció nem halmozódik fel bennük.

- Az anyag gyakorlatilag nem éghető, a fa magas alkotóelem-tartalma ellenére. Kritikusan magas hőmérsékleten sokkal hosszabb ideig megőrzi adott alakját, mint a többi polimer alapú szigetelőtömb.

- Az arbolit falak könnyen alkalmazhatók bármilyen külső felületre, kiváló tapadást mutatva a felhasznált habarcsok és keverékek többségével, még további megerősítő háló használata nélkül is.

- A kiindulási anyag plaszticitása lehetővé teszi, hogy szinte bármilyen, még a legfurcsább kialakítású építőelemeket is alkosson, ami széles teret nyit az építészeti tervezés számára.

Az arbolit tömbök könnyen feldolgozhatók

- Az egyik fontos előny a fa betontömbök feldolgozásának egyszerűsége. Közönséges fűrésszel is könnyen vághatók, az építkezés során pontosan beállíthatók a kívánt mérethez. Ezenkívül ennek az anyagnak a falaiban könnyű bármilyen átmérőjű lyukat fúrni, tökéletesen beléjük csavarják az önmetsző csavarokat, és a kalapált szegeket a helyükön tartják.

Videó: a fa beton pozitív tulajdonságai

A fa beton gyártási technológiájának "alapjai"

Először is fenntartást kell tennie arra vonatkozóan, hogy minden, ami a fentiekben elhangzott és a jövőben megvitatásra kerül, kifejezetten az arbolitra, vagyis a fa betonra vonatkozik. Az a tény, hogy a fűrészporbetont gyakran hasonló kifejezéssel mutatják be (finom fűrészporból homok hozzáadásával), de ezek között az anyagok között több a különbség, mint a hasonlóság.

- A faaprítással nyert faforgácsot fabeton előállítására használják.A zúzógép kijáratánál olyan töredékeket kapunk, amelyek hossza 15 ÷ 20 mm, szélessége körülbelül 10 és vastagsága 2 ÷ 3 mm. Ipari környezetben ezt speciális létesítmények végzik, amelyek gyorsan feldolgozzák a forgalomképtelen fát - gallyakat, födémeket, vágott fák tetejét, fafeldolgozó vállalkozások hulladékát.

Faapríték fa beton gyártásához

Egyébként nem minden fafaj alkalmas fabeton gyártására. Alapvetően ezek természetesen tűlevelűek - fenyő, fenyő, luc, de vörösfenyőt nem használnak ezekre a célokra. Jó anyagot kapnak egyes keményfák is - nyár, nyár, nyír. A bükkhulladék nem használható fa betonhoz.

- Az így létrejött fapépet különlegesen kémiai kezelésnek vetik alá. A fa szerkezete sok cukorcsoport vízben oldódó anyagot tartalmaz, amelyek nemcsak magának az anyagnak a teljesítményét csökkentik, és jelentősen meghosszabbítják a teljes cementkötés idejét, hanem a kész blokkok vastagságában is fermentációs folyamatokat okozhatnak. Ez üregek kialakulását, a felület duzzadását és egyéb negatív következményeket eredményezhet.

Ezen anyagok semlegesítését bizonyos arányban kalcium-klorid, alumínium-szulfát vagy "folyékony üveg" oldataival végezzük. Ezenkívül, hogy megakadályozzák a biológiai élet különféle formáinak kialakulását az anyag vastagságában, a faforgácsokat antiszeptikus vegyületekkel kezelik.

- A gyártás következő szakasza a borotválkozó tömeg összekeverése egy kötőanyaggal - portlandcement. Fajsúlya körülbelül 10-15%. Lágyítók hozzáadhatók, de legfeljebb a tömeg 1% -a.

- A kapott műanyag tömeg belép az öntési szakaszba. A technológia eltérő lehet - préselés vagy tömörítés vibrációs állványon, a kapott termékek rendeltetésétől függően.

Alakító gép fa beton tömbökhöz

- Az űrlapok teljes kitöltése után a szárítási szakaszba kerülnek, ahol bizonyos hőmérsékleti és páratartalmi rendszert tartanak fenn. Ezután a formákat eltávolítjuk (sztrippelés), és a kapott tömböket további 2 napon át körülbelül 60 ° C hőmérsékleten szárítjuk.

- Ha szükséges, a késztermékeket mechanikusan átdolgozzák, majd a raktárba mennek csomagolásra és a fogyasztókhoz történő szállításra.

Az alkatrészek százalékos aránya nem egyértelműen meghatározott érték - bizonyos határokon belül változhat az adott termékektől és rendeltetésüktől függően.

Nagy méretű alkatrészek gyártása során további megerősítésük felhasználható, ideértve a beágyazott technológiai lemezek és kötélhurkok felszerelését is.

A nagyméretű fa betontermékeket meg kell erősíteni

Az ipari körülmények között előállított arbolit (megtalálhatja az "urmalit", "timfort", "fatuskó", "dyurizol" neveket - kissé eltérnek egymástól a további polimer komponensek százalékos arányában) fel van osztva szerkezeti és hőszigetelésre:

- A szerkezeti fa beton sűrűsége eléri a 850 kg / m³, a felületi szilárdság körülbelül M-50, a hőszigetelő tulajdonságok nem túl magasak - a hővezető képesség 0,14 - 0,17 W / (m × ° C).

- A hőszigetelő fa betonnak más képe van - a sűrűség legfeljebb 500 kg / m³, a szilárdsági mutató M-5 ÷ M-15 belül van, de a hővezető képesség nagyon alacsony - 0,08 ÷ 0,1 W / (m × ° C ).

Hogyan készítsen fa betontömböket maga

A fa betontömbök gyártására szolgáló mini-vállalkozások száma növekszik (néhány mester vállalkozó számára ez nagyon jövedelmező vállalkozássá válik), és az anyag egyre inkább megtalálható a szabad piacon. De a házimunkások, akik mindig mindent megpróbálnak egyedül elvégezni, soha nem fognak elfogyni.

Mi szükséges a fa beton szerkezeti alkatrészeinek gyártásához:

- Először is a legfontosabb anyagra van szükség - faforgácsra.Nyilvánvaló, hogy sokra van szüksége - több blokk miatt nincs értelme elindítani a folyamatot. Jó, ha vannak a közelben faipari műhelyek, ahol tárgyalni lehet egy ilyen hulladék olcsó beszerzéséről. A faforgács nagy előkészítése nagymértékben nagyon nehéz feladat, kivéve, ha természetesen van egy speciális törőgép a gazdaságban. A kézművesek eredeti megoldásokat találnak azáltal, hogy önállóan építenek ilyen installációkat.

Videó: házi faaprító gép

- Szüksége lesz konkrét betonkeverőre - jelentős mennyiségű kiváló minőségű fa-cement keverék kézi előkészítése nem fog működni.

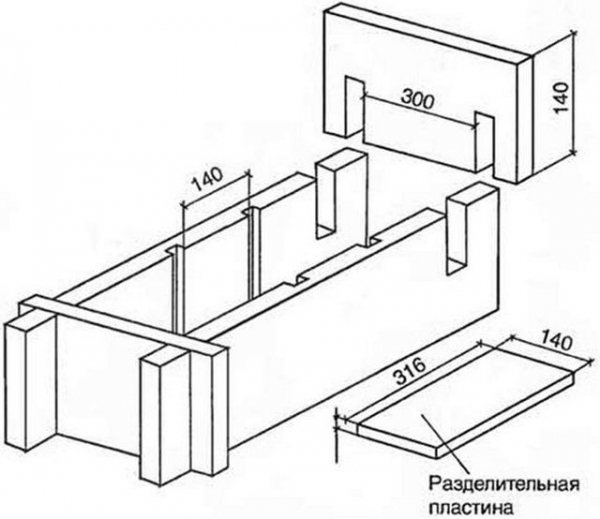

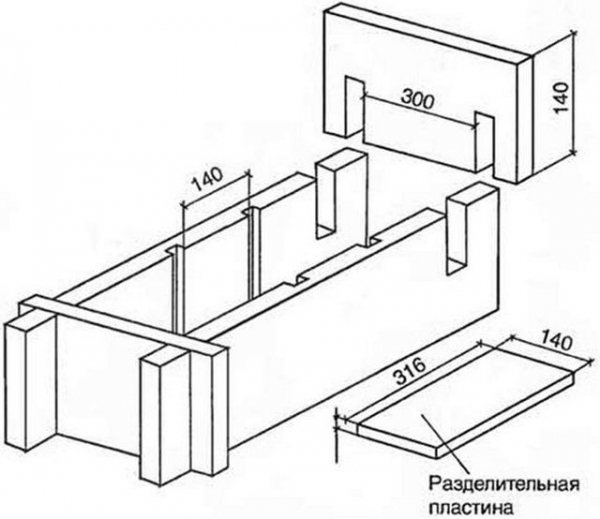

- A szükséges számú nyomtatvány előre elkészül. Készülhetnek fából (deszkák, vastag rétegelt lemez vagy OSB), és jobb, ha összecsukhatók - a leszedés folyamata sokkal könnyebb lesz. Általában ugrókkal készítenek hosszú formát, hogy egyszerre több blokk készülhessen benne. Annak megakadályozása érdekében, hogy a habarcs tapadjon a fa felületére, a belső falakat régi linóleummal lehet bevonni.

A fa betontömbök gyártására szolgáló összecsukható formák egyik lehetősége

Másik megközelítés egy hegesztett vagy szintén leszerelhető lemezszerkezet, amelynek kialakítása és mérete blokkcellákkal rendelkezik. Kívánt esetben gyári formákat vásárolhat vagy rendelhet, gyakran még formázó és préselő eszközökkel is - ezek lehetővé teszik összetett konfigurációjú blokkok gyártását, beleértve az üregeket is.

Üreges tömbalakító gép

- A formák nedves tömegének tömörítéséhez készítsen döngölőt. Alkalmazhatja a vibrokompressziós technikát is. A legegyszerűbb módja egy perforátor használata erre a célra, annak rezgésének átadásával egy rugós felületű állványra. Egy másik módszer egy állvány gyártása, amelyre villanymotor van felszerelve, és amelynek rotorjára excenteres lendkereket helyeznek el.

Hasonló formázó rázógép készíthető függetlenül.

- Bizonyos vegyi anyagokra lehet szükség a fa feldolgozásához - egy kicsit később beszélünk róluk.

- A lombkorona alatti terület előkészítése szükséges a kitöltött formák és a gyártott tömbök befogadására a szárítási ciklushoz.

Milyen sorrendben történik a fa betonelemek gyártásával kapcsolatos munka:

1. Készítsen fapépet. Meg kell tisztítani a szennyeződéstől, a földtől és a törmeléktől. Az oldalkomponensek (kéreg, tűk vagy levelek) teljes térfogat-tartalma nem haladhatja meg az 5% -ot.

Kiváló forgács előkezelés - kalcium-klorid

A faforgácsot fel kell szabadítani az oldott cukroktól. A legegyszerűbb módszer a szabadban tartani, alkalmanként megkeverve. Ez azonban sok időt vesz igénybe - körülbelül 3 hónapot. A folyamat felgyorsítása érdekében jobb, ha 1,5% technikai kalcium-klorid-oldattal kezeljük, 200 liter oldat / 1 m³ fa sebességgel. Tartsa a masszát ebben az állapotban akár 3 napig, rendszeres napi keverés mellett. Ne feledje azonban, hogy ez a módszer csak puhafákra alkalmas.

Egy másik módszer a "folyékony üveggel" történő kezelés, de ezt már az oldat keverése közben el kell végezni, mivel a szilikát komponensek a forgács tömegének szintereléséhez vezethetnek. És itt van egy árnyalat - a "folyékony üveg" bármilyen típusú fához használható, de ez jelentősen csökkenti a kapott tömbök plaszticitását, növeli törékenységüket.

"Folyékony üveg" - felgyorsítja az oldat megszilárdulását, de növeli a termékek törékenységét

2. A további munkák megkezdése előtt a faforgácsokat mészhabarccsal kell kezelni. Teljesen semlegesítenie kell a fa összes kémiai alkotóelemét, ráadásul antiszeptikus tulajdonságokkal.

A forgácsot oltott mész (5 ÷ 10%) oldatában áztatják 3 órán át. Ezután egy hálóra fektetik, hogy a víz lefolyhasson.A nyers fát már nem szárítják, hanem azonnal felhasználják a fröccsöntő massza további előkészítéséhez.

3. A keverék előkészítése formázásra. Ehhez egy betonkeverőben a forgácsokat először vízzel keverik, "folyékony üveg" hozzáadásával (a tervezett oldatmennyiség teljes tömegének legfeljebb 1% -a). Amikor félfolyékony zagyot kapnak, elkezdik hozzáadni a cementet (nem alacsonyabb, mint az M-400), és fokozatosan növelik a víz mennyiségét. Az általános arányt a következő határok között kell tartani: 4 rész víz 3 rész fa és 3 rész cement.

Fa-cement paszta gyúrása formázáshoz

Itt azonnal figyelmeztetnie kell a kezdő kézművesek gyakori hibájára, akik az alkatrészeket térfogat-arányban mérik. A megadott arányok kizárólag a keverékbe bevitt anyagok tömegére vonatkoznak.

Az oldatot addig keverjük, amíg teljesen homogén lesz és az összes lehetséges csomó el nem törik. Ennek eredményeként a kapott masszának műanyagnak kell lennie, de elég omlósnak. Amikor egy gombócot szorít a tenyerébe, az erőfeszítés eltávolítása után meg kell őriznie formáját szétmorzsolódás nélkül.

4. A következő lépés az öntés. Amikor a keverék teljesen kész, a formákat enyhén meg kell kenni folyékony cementtejjel vagy olajmegmunkálással. A fa-cement masszát szakaszosan, 3-4 menetben rakják ki bennük, az egyes rétegek gondos tömörítésével. Ha van rázógép, akkor az nagyban leegyszerűsíti a feladatot. Akkor van értelme, ha többször tampoljuk, hogy a keveréket kihegyezett szerelvényekkel átszúrjuk, hogy megkönnyítsük a légbuborékok kilépését.

Körülbelül 20 mm szabad helyet hagyhat a tetején, és kitöltheti vakolattal, a felületet egy spatulával kiegyenlítve. Ez lehetővé teszi, hogy tömböket kapjon egy már vakolt lapos oldallal.

Az egyik oldal azonnal elkészíthető

Van egy másik módja a blokkok díszítésének. A kavicsokat az öntőformák, csempék aljára helyezzük - egészben vagy darabokban, majd közönséges sűrű betonhabarccsal, körülbelül 20 mm vastagságúra öntjük őket, és csak ezután hajtjuk végre a blokk végső formázását.

A fa beton külső díszítésének egyéb módszereit is alkalmazhatja.

Ha a tömb megerősítésére van szükség, akkor először egy fa betonréteget fektetnek, majd megerősítő hálót helyeznek el, és egy betonréteget öntenek, amely teljesen eltakarja, és a tetején ismét egy fa beton réteg van.

A kitöltött űrlapokat az előszárítási helyre küldik.

A fa betontömbök szárításához elég nagy területre lesz szükség

5. Egy nappal később elvégezheti a szerszámok eltávolítását vagy eltávolítását a formákból. A további szárítás és megkeményedés céljából lombkorona alá fektetik. Ez általában két-három hétig tart, a levegő hőmérsékletétől és páratartalmától függően.

Videó - Példa a fa beton gyártására otthon

Egy jól szervezett folyamat, megfelelő számú formával és a "kis gépesítés" eszközeivel napi 80-100 blokk előállítását teszi lehetővé ilyen kézi öntéssel. Ennek teljes mértékben biztosítania kell a fa betonból épült ház megszakítás nélküli építését.

Hozzászólni

Blokkolja a gyártást

Arbolit építés

A fa alapú kész masszát tömbök készítésére használják a házépítéshez. Fa betonból blokkok készítéséhez szükséges méretű fadobozokból kell űrlapokat készíteni, amelyek aljának levehetőnek kell lennie. A kész tömbök egyszerű kiszedésének megkönnyítése érdekében a dobozokat belülről linóleum- vagy filmdarabokkal burkolhatja be. Az előkészített formák tömegét rétegenként, 2-3 lépésben fektetjük le, mindegyik réteget gondosan be kell taposni. A kívülről történő szilárdság és időjárásállóság növelése érdekében a blokkokat cementoldattal kenjük. A tömböket formákban több mint egy napig szárítják, hogy a tömeg megkeményedhessen. Ezután a blokkokat a lombkorona alatt kell mozgatni, mert kiszáradhatnak és megrepedhetnek a napsugarak alatt.

Fa beton gép

Fabeton gyártásához gépet lehet vásárolni, ez olcsó.A professzionális felszerelés tartalmaz szerszámgépeket, betonkeverőket és tömörítő préseket. Ha blokkokat szeretne vásárolni, akkor az ár számukra megfizethető - kb. 50-60 rubel blokkonként.

Anyagok és arányok

Nem szabad megfeledkezni arról, hogy a blokkok csak üregek jelenlétében tartják meg a magas hővezető együtthatót.

A környezeti paraméterek szerint a kerámia téglákkal azonos szinten helyezhetők el a kerámia téglák. csak természetes összetevőket tartalmaznak: dúsított homok, cement, víz, duzzasztott agyag. Duzzasztott agyag frakciók 5-10 mm, nem ajánlott nagyobbakat használni. Érdemes úgy dönteni, hogy blokkokat készít saját kezével, mert a gátlástalan gyártók gyakran megsértik az alkotórészek arányát. Előfordul, hogy dúsított homok helyett folyami homokot használnak, és ez befolyásolja az erősséget. A cement és a habosított agyag kis része szintén csökkenti az szilárdságot, és a második komponens fontos szerepet játszik a hővezetésben. A szükséges arányok ismeretében megbízható expandált agyagbeton tömböket készíthet. Nem csak az arányok, hanem az anyagok bevezetésének sorrendje is fontos. A keveréket ebben a sorrendben kell elkészíteni:

- víz (9 kg);

- duzzasztott agyag (54,5 kg);

- cement (9,2 kg);

- homok (27,2 kg).

Forma salaktömbök gyártásához

A blokkok előállításának legegyszerűbb módja az, ha a keveréket egy deszkákból készült speciális formába öntjük, amelybe fahengereket vagy téglalapokat helyezünk, hogy a kívánt méretű tömbökben üregek képződjenek. Az alábbi videóban láthatja, hogyan néz ki a blokkok ilyen egyszerű űrlap használatával (a lejátszáshoz kattintson a háromszögre):

Ezzel a módszerrel a keményedés környezeti hőmérsékleten történik további hevítés nélkül. Ez a folyamat meglehetősen hosszú és körülbelül egy hónapot igényel a teljes megkeményedéshez.